مقدمه

در صنایع غذایی، کیفیت نهایی محصول تنها به فرمولاسیون وابسته نیست، بلکه به طراحی صحیح فرآیند، انتخاب تجهیزات و مهندسی دقیق سیستمهای پخت و سالمسازی بستگی دارد.

این مرحله یکی از حساسترین و فنیترین بخشهای خط تولید است که هدف آن غیرفعالسازی میکروارگانیسمها، تثبیت ترکیبات شیمیایی و افزایش ماندگاری محصول بدون افت کیفیت حسی و غذایی است.

در این میان، نقش مهندسان مشاور در طراحی خطوط تولید مواد غذایی بسیار کلیدی است. انتخاب نوع دستگاه پاستوریزه، طراحی مسیر بخار، سیستم کنترل دما، و نحوهی ارتباط میان تجهیزات فرآیندی و تاسیسات مکانیکی، همگی عواملیاند که به دانش فنی و تجربهی بینرشتهای نیاز دارند.

ما در جایگاه مهندس مشاور، با ترکیب تخصص در طراحی فرآیند، ساختمان و تاسیسات صنعتی، به کارفرما کمک میکنیم تا خطوط تولیدی ایمن، بهینه و منطبق با استانداردهای بینالمللی راهاندازی کند.

اصول سالمسازی در صنایع غذایی

سالمسازی (Sanitization) شامل مجموعهای از عملیات حرارتی است که برای نابودی یا غیرفعالسازی میکروارگانیسمهای بیماریزا و فسادزا بهکار میرود. دو روش اصلی عبارتند از:

-

پاستوریزاسیون (Pasteurization): حرارت ملایم برای از بین بردن باکتریهای غیربالایی.

-

استریلیزاسیون (Sterilization): حرارت بالا برای نابودی کامل میکروبها و اسپورها.

انتخاب بین این دو روش بر اساس نوع محصول (مایع، جامد یا نیمهجامد) و شرایط نگهداری آن صورت میگیرد.

دستگاههای پاستوریزهکننده (Pasteurizers)

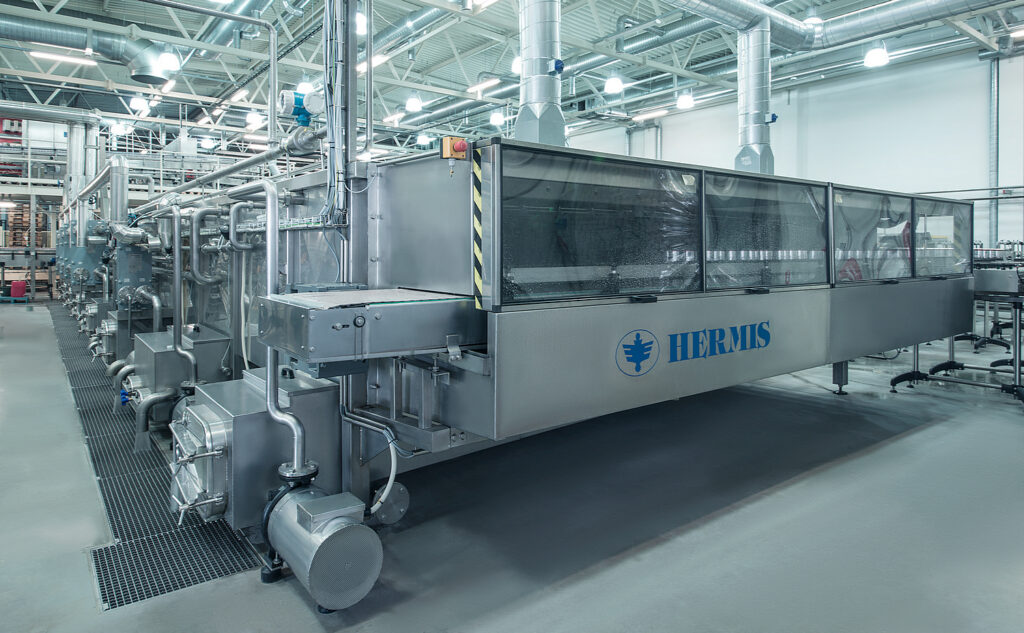

▫️ پاستوریزاتور تونلی (Tunnel Pasteurizer)

این دستگاه برای نوشیدنیها، سسها و کنسروهای سبک استفاده میشود. محصول در داخل تونلی حرکت کرده و در معرض آب داغ یا بخار غیرمستقیم قرار میگیرد.

مزایا:

-

کنترل دقیق دما و زمان

-

مناسب برای تولید مداوم (Continuous Line)

-

قابلیت بازیافت انرژی از مراحل خنکسازی

در طراحی چنین سیستمهایی، مهندسی انتقال حرارت و جریان سیال نقش حیاتی دارد. ما در مشاورهی فرآیندی، بهینهترین طول تونل، نوع اسپریها، دمای مناطق و مصرف انرژی را محاسبه و در طراحی تاسیسات حرارتی لحاظ میکنیم.

▫️ ریتورت باز (Open Retort)

این نوع سیستم برای مواد غذایی کنسروی استفاده میشود که در ظروف فلزی یا شیشهای بستهبندی شدهاند. درون محفظه، بخار تزریق شده و دما تا حدود ۱۰۰ تا ۱۲۰ درجه سانتیگراد افزایش مییابد.

تفاوت اصلی با سیستم استریلکننده در فشار پایینتر و زمان بیشتر فرآیند است.

دستگاههای استریلکننده (Sterilizers)

▫️ ریتورت بسته (Closed Retort)

در این سیستم، محصول در ظروف بستهشده قرار دارد و بخار تحت فشار تزریق میشود تا دما تا ۱۲۱ تا ۱۳۵ درجه سانتیگراد برسد.

هدف، نابودی کامل اسپورهای باکتریایی و تضمین ماندگاری طولانی محصول است.

در طراحی ریتورتها، ما بر اساس نوع محصول، حجم ظرف و خواص حرارتی، پروفایل دما و فشار را بهصورت عددی شبیهسازی میکنیم تا از یکنواختی حرارت و ایمنی غذایی اطمینان حاصل شود.

همچنین انتخاب سیستم تأمین بخار، تلههای بخار، و کنترلهای ایمنی (Pressure Relief) بخشی از طراحی تاسیسات مکانیکی کارخانه است که با فرآیند مرتبط میشود.

دیگهای پخت صنعتی (Cooking Kettles)

▫️ انواع دیگها

دیگهای پخت بسته به نوع محصول و فشار کاری، در سه گروه اصلی قرار میگیرند:

-

دیگهای با فشار اتمسفریک: برای سسها، مرباها و شربتها

-

دیگهای خلأدار: مناسب برای پخت حرارتی ملایم و جلوگیری از تبخیر طعمهای طبیعی

-

دیگهای تحت فشار: برای پخت سریعتر موادی چون حبوبات و سوپهای آماده

▫️ ویژگیهای طراحی

-

جنس بدنه استیل ۳۱۶L با پرداخت بهداشتی

-

سیستم انتقال حرارت از نوع جداره دوجداره با روغن حرارتی یا بخار

-

همزن مرکزی برای جلوگیری از تهنشینی و سوختگی

-

شیر تخلیه بهداشتی و حسگرهای دما

در طراحی این تجهیزات، علاوه بر محاسبات حرارتی، جانمایی دقیق در سالن تولید و ارتباط با شبکه بخار و آب خنک اهمیت ویژهای دارد. ما در پروژههای مشاورهای خود، مدلهای سهبعدی (3D Layout) تهیه میکنیم تا مسیرهای لولهکشی، تهویه و تاسیسات در هماهنگی کامل با فرآیند طراحی شوند.

فرهای پخت (Industrial Ovens)

▫️ انواع فرها

-

فر تونلی (Tunnel Oven): مناسب برای بیسکویت و نان صنعتی؛ مواد روی نوار نقاله حرکت کرده و از مناطق مختلف حرارتی عبور میکنند.

-

فر دوار یا چرخفلکی: برای محصولات حجیم مانند کیک و پیتزا.

-

فر چندطبقه: برای تولید انبوه با فضای محدود.

▫️ نکات مهندسی

طراحی سیستمهای گرمایش غیرمستقیم، انتخاب سوخت (گاز طبیعی یا بخار)، تهویه حرارت و کنترل رطوبت داخلی از مهمترین پارامترهاست.

در فاز طراحی مفهومی، ما با تحلیل انرژی، مسیر هوای گرم و بازده حرارتی را مدلسازی میکنیم تا علاوه بر کیفیت پخت، مصرف انرژی و هزینه بهرهبرداری نیز بهینه شود.

نقش مهندس مشاور در طراحی فرآیند پخت و سالمسازی

یک خط تولید موفق تنها از دستگاهها تشکیل نشده، بلکه نتیجهی مهندسی جامع میان فرآیند، ساختمان و تاسیسات است.

به عنوان مهندس مشاور در حوزه طراحی خطوط تولید مواد غذایی، ما وظیفه داریم:

-

تحلیل فرآیند حرارتی و نیازهای بخار، کندانس و هوای فشرده

-

طراحی مسیرهای لولهکشی استنلس استیل با در نظر گرفتن تخلیه کامل و قابلیت CIP

-

جانمایی تجهیزات با رعایت الزامات بهداشتی (GMP Layout)

-

انتخاب مصالح مناسب برای کف، دیوار و سقف سالنهای فرآوری حرارتی

-

تدوین نقشههای فرآیندی (P&ID) و مدارک مهندسی خرید تجهیزات

در واقع، کارفرما با تکیه بر مشاوره فنی دقیق، میتواند در زمان، هزینه و کیفیت اجرای پروژه صرفهجویی قابل توجهی داشته باشد.

فناوریهای نوین در پخت و استریلیزاسیون

تحول دیجیتال در صنایع غذایی باعث شده دستگاههای پخت و استریل به سمت اتوماسیون و هوشمندسازی حرکت کنند.

برخی از این فناوریها عبارتند از:

-

کنترل PLC و HMI برای تنظیم دقیق دما و فشار

-

مانیتورینگ انرژی (Energy Monitoring) برای تحلیل بازده حرارتی

-

سیستمهای CIP و SIP خودکار برای شستوشو و استریلیزاسیون داخلی

-

استفاده از سنسورهای دمای بیسیم برای پایش دمای واقعی داخل محصول

در طراحی خطوط جدید، ما این فناوریها را از فاز مهندسی پایه (Basic Design) لحاظ میکنیم تا کارخانهها از ابتدا بر مبنای استانداردهای Industry 4.0 ساخته شوند.

جمعبندی

فرآیند سالمسازی و پخت در صنایع غذایی نهتنها از منظر فنی بلکه از نظر اقتصادی و بهداشتی حیاتی است. انتخاب و طراحی دقیق تجهیزات این بخش، تفاوت میان یک خط تولید معمولی و یک خط مدرن و بهینه را رقم میزند.

مهندس مشاور با درک کامل از نیازهای فرآیندی، شرایط محیطی و الزامات بهداشتی، میتواند سیستمی طراحی کند که ضمن حفظ کیفیت محصول، مصرف انرژی و هزینههای نگهداری را کاهش دهد.

به عنوان مجموعهای متخصص در طراحی خطوط تولید مواد غذایی، ساختمان و تاسیسات صنایع غذایی، ما باور داریم موفقیت هر پروژه در جزئیات مهندسی نهفته است؛ از انتخاب شیر اطمینان مناسب تا زاویه تخلیه مخزن.

هر تصمیم کوچک در طراحی، در نهایت به یک نتیجه بزرگ ختم میشود: محصولی باکیفیت، خطی کارآمد و کارخانهای پایدار.

بدون دیدگاه