مقدمه

در فرآیندهای تولید مواد غذایی، اغلب لازم است مواد از نظر فاز، خلوص یا ذرات معلق جدا و تصفیه شوند. مرحلهی جداسازی و صافسازی یکی از حیاتیترین بخشهای تولید است که به افزایش کیفیت، ثبات و ماندگاری محصول نهایی کمک میکند.

هدف اصلی این مرحله، حذف ذرات جامد، ناخالصیها، آب یا چربی اضافی از مواد غذایی مایع یا نیمهمایع است. برای انجام این عملیات از تجهیزات متنوعی چون سانتریفوژ، فیلتر پرس، فیلترهای خلاء و دستگاههای پرس مکانیکی استفاده میشود.

۱. اهمیت فرآیند جداسازی در صنایع غذایی

فرآیند جداسازی، نهتنها به بهبود ظاهر و کیفیت محصولات کمک میکند، بلکه بر طعم، رنگ، شفافیت و قابلیت نگهداری نیز تأثیر دارد. برای مثال:

-

در صنایع لبنی، جداسازی چربی از شیر برای تولید شیر کمچرب یا خامه انجام میشود.

-

در صنایع نوشیدنی، فیلتر کردن باعث شفافیت و حذف رسوبات میشود.

-

در صنایع روغنکشی، پرسها برای استخراج روغن از دانهها استفاده میشوند.

بنابراین انتخاب روش و دستگاه مناسب بر اساس نوع ماده، ویسکوزیته، میزان ذرات و ظرفیت تولید بسیار اهمیت دارد.

۲. دستگاههای سانتریفوژ (Centrifuges)

▫️ تعریف و عملکرد

سانتریفوژ دستگاهی است که با استفاده از نیروی گریز از مرکز (Centrifugal Force) مواد را بر اساس اختلاف چگالی از یکدیگر جدا میکند.

وقتی مخلوط درون سانتریفوژ با سرعت بالا میچرخد، اجزای سنگینتر به سمت دیواره و اجزای سبکتر به مرکز رانده میشوند.

▫️ انواع سانتریفوژ در صنایع غذایی

-

سانتریفوژ جداکننده مایع از مایع (Clarifier):

این نوع برای جداسازی دو مایع غیرقابل امتزاج مانند چربی و آب کاربرد دارد. بهعنوان مثال، در تولید کره و خامه، چربی از شیر جدا میشود. -

سانتریفوژ شفافساز (Centrifugal Filter):

برای حذف ذرات جامد معلق در مایعات (مثل آبمیوه، شراب و سسها) استفاده میشود. در نتیجه محصول شفافتر و یکنواختتر میگردد.

▫️ مزایا

-

سرعت بالا در جداسازی

-

اشغال فضای کم نسبت به فیلترها

-

مناسب برای عملیات پیوسته (Continuous Process)

-

حفظ خواص فیزیکی و شیمیایی مواد

▫️ نکات طراحی

-

تمامی قسمتهای تماس با ماده باید از استنلس استیل 316 ساخته شوند.

-

باید قابلیت CIP (شستوشوی خودکار) داشته باشند.

-

تعادل دینامیکی دقیق روتور برای جلوگیری از لرزش ضروری است.

۳. دستگاههای فیلتراسیون (Filtration Systems)

▫️ تعریف

فرآیند صافسازی شامل عبور دادن مایع از میان یک محیط متخلخل (فیلتر) است تا ذرات جامد جدا شوند. این روش یکی از قدیمیترین و مؤثرترین تکنیکها در صنایع غذایی است.

▫️ انواع فیلترها

-

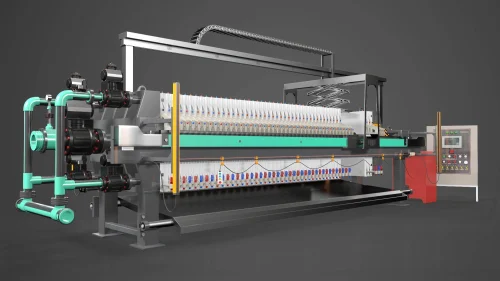

فیلتر پرس (Filter Press):

متداولترین نوع سیستم صافسازی در صنایع غذایی است. این دستگاه شامل مجموعهای از صفحات و پارچههای فیلتر است که بین دو صفحه فشرده میشوند.-

در صنایع آبمیوه، شربت، روغن نباتی و لبنیات کاربرد دارد.

-

قابلیت عملکرد در فشارهای بالا (۵ تا ۲۰ بار)

-

پارچه فیلتر باید از جنس پلیپروپیلن یا نایلون با مقاومت در برابر حرارت و مواد شیمیایی باشد.

-

-

فیلتر خلاء (Vacuum Filter):

در این سیستم، فشار منفی ایجاد شده باعث مکش مایع از میان فیلتر میشود. این روش برای مایعات با ذرات معلق ریز بسیار مؤثر است.-

در تولید شکر، شراب و آبمیوهها استفاده میشود.

-

میتواند بهصورت مداوم کار کند و سرعت بالا دارد.

-

-

فیلترهای ممبرانی (Membrane Filters):

از غشاهای نیمهتراوا برای جداسازی استفاده میکنند. این فناوری در صنایع مدرن لبنی و نوشیدنی برای فیلتراسیون میکروبی کاربرد دارد.-

انواع آن شامل میکروفیلتراسیون (MF)، اولترافیلتراسیون (UF) و نانوفیلتراسیون (NF) است.

-

▫️ مزایا

-

کیفیت بالای شفافسازی

-

امکان استفاده چندباره از فیلترها

-

قابلیت کنترل دقیق فشار و جریان

-

حفظ ارزش غذایی مواد

▫️ معایب

-

نیاز به شستوشوی دورهای فیلترها

-

افت فشار در خطوط طولانی

-

هزینه نگهداری بالا در فیلترهای ممبرانی

۴. دستگاههای پرس در صنایع غذایی (Press Machines)

▫️ عملکرد کلی

دستگاههای پرس برای استخراج مایعات از مواد جامد به کار میروند. نیروی فشاری باعث جدا شدن مایع (مثلاً روغن یا آبمیوه) از بافت جامد میشود.

▫️ انواع پرسها

-

پرسهای غیرمداوم (Batch Presses):

در این نوع، مواد درون قالب ریخته شده و فشار در چند مرحله اعمال میشود.

کاربردها: تولید آب انگور، سیب، انار و روغنهای گیاهی سنتی.

مزیت: کیفیت بالای عصاره و کنترل آسان فرآیند. -

پرسهای مداوم (Continuous Presses):

فیلتر پرس مداوم در خطوط تولید بزرگ استفاده میشوند. مواد بهطور پیوسته وارد سیستم شده و پس از فشردهسازی، تفاله و مایع جداگانه خارج میشوند.

کاربرد: کارخانههای روغنکشی، تولید آبمیوههای صنعتی و صنایع خوراک دام.

مزیت: ظرفیت بالا و عملکرد اقتصادیتر نسبت به نوع غیرمداوم.

▫️ اجزای اصلی

-

سیستم هیدرولیکی یا اسکرو برای اعمال فشار

-

صفحات فیلتر یا مش استیل

-

سیستم کنترل فشار و تخلیه خودکار تفالهها

۵. نکات طراحی و بهداشت صنعتی

-

تمامی تجهیزات جداسازی باید از فولاد ضدزنگ با پرداخت سطحی صیقلی ساخته شوند تا از تجمع آلودگی جلوگیری شود.

-

طراحی بدون گوشههای مرده (Dead Zones) برای اطمینان از شستوشوی کامل الزامی است.

-

در سیستمهای پیوسته، نصب حسگرهای فشار و دما برای کنترل عملکرد ضروری است.

-

رعایت الزامات استانداردهای FDA، CE و ISO 22000 در انتخاب تجهیزات حیاتی است.

۶. فناوریهای نوین در سیستمهای جداسازی

با پیشرفت تکنولوژی، دستگاههای مدرن جداسازی به سمت هوشمندسازی و اتوماسیون کامل حرکت کردهاند.

-

سانتریفوژهای جدید مجهز به سیستم کنترل سرعت دیجیتال و تعادل خودکار روتور هستند.

-

فیلترهای ممبرانی با قابلیت شستوشوی برگشتی (Backwash)، هزینه نگهداری را بهطور قابلتوجهی کاهش دادهاند.

-

در خطوط تماماتوماتیک، حسگرهای آنلاین میزان شفافیت مایع و ذرات را پایش کرده و پارامترها را بهصورت لحظهای تنظیم میکنند.

جمعبندی

دستگاههای جداسازی و صافسازی نقش حیاتی در تضمین کیفیت، خلوص و پایداری محصولات غذایی دارند. انتخاب صحیح نوع سانتریفوژ، فیلتر یا پرس باید بر اساس ویژگی ماده، ظرفیت تولید و سطح بهداشت موردنیاز انجام شود.

بهکارگیری فناوریهای نوین مانند فیلترهای ممبرانی، سیستمهای خلاء و سانتریفوژهای هوشمند، باعث افزایش راندمان و کاهش هزینههای تولید شده است.

در نهایت، رعایت اصول طراحی بهداشتی و استانداردهای بینالمللی، شرط اصلی موفقیت و ماندگاری در بازار رقابتی صنایع غذایی است.

بدون دیدگاه