ملاحظات طراحی معماری اتاق تمیز

جهت اطمینان از بهره برداری درست و قابل اعتماد از تاسیسات اتاق تمیز ، می بایست ملاحظات طراحی معماری اتاق تمیز مورد توجه قرار گیرد و به آن توجه شود. در این مقاله به بیان موارد مهمی که در طراحی معماری اتاق تمیز باید رعایت شود می پردازیم.

مقدمه: چرا معماری اتاق تمیز حیاتی است؟

اتاق تمیز قلب کیفیت در صنایع حساس است؛ از تولید داروهای استریل و واکسن تا میکروالکترونیک و اپتیک. معماری صحیح، اولین سد دفاعی در برابر آلودگی ذرهای و میکروبی است و مستقیماً بر انطباق با GMP، نرخ مردودی، بهرهوری و هزینه چرخه عمر اثر میگذارد. این مقاله با لحن فنی و عملی، چارچوب تصمیمسازی برای مدیران کارخانه، کارشناسان تضمین کیفیت و سرمایهگذاران ارائه میکند.

چارچوبهای مقرراتی و استانداردها (GMP، Annex 1، ISO 14644)

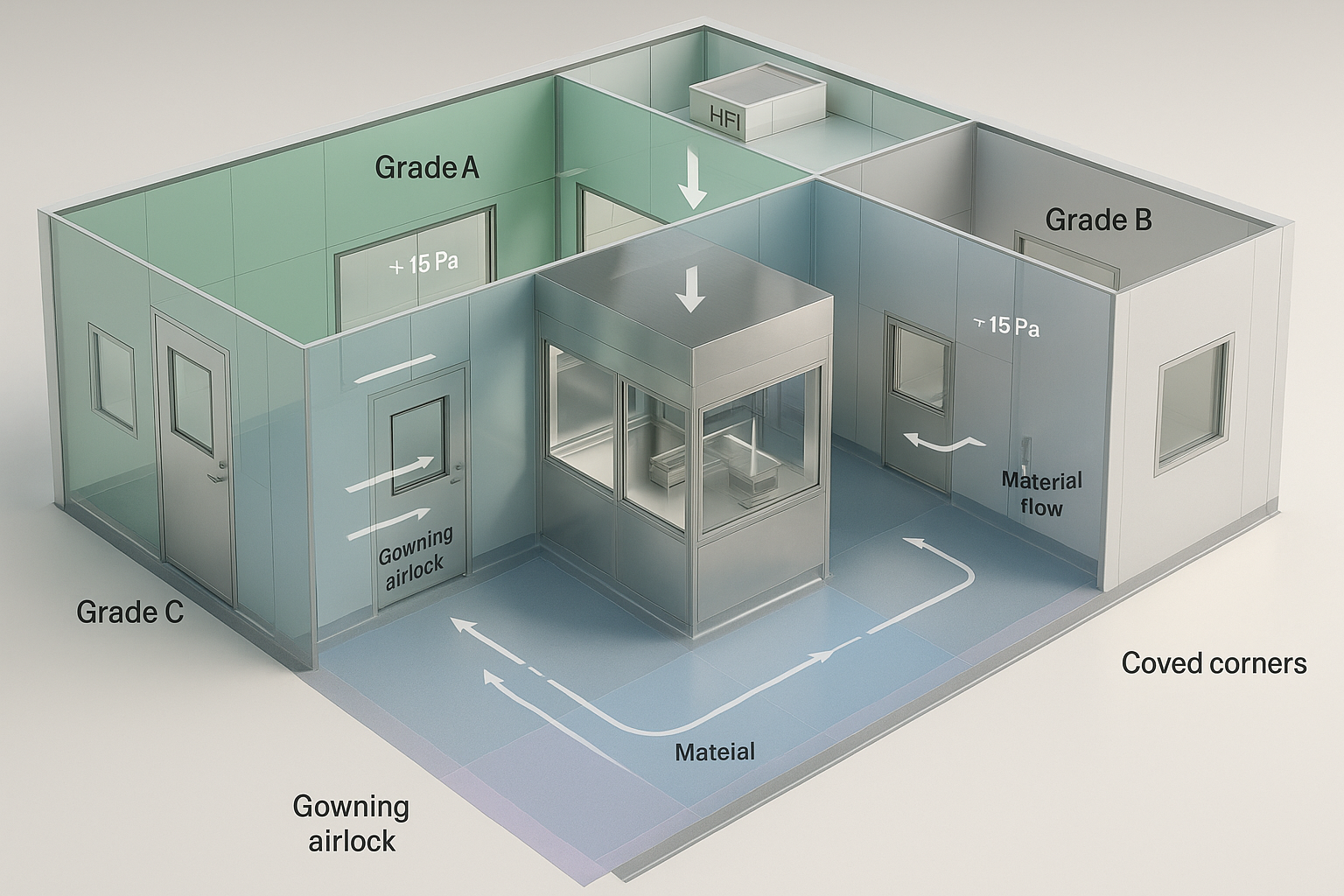

طراحی باید همزمان با الزامات GMP (از جمله Annex 1 برای محصولات استریل) و خانواده استاندارد ISO 14644 همراستا باشد. ISO 14644-1 طبقهبندی را بر اساس غلظت ذرات در هر متر مکعب تعریف میکند (ISO Class 1 تا 9). Annex 1 سطوح Grade A/B/C/D را برای محیطهای دارویی معرفی میکند که با نیازهای فرآیندی (بهویژه پرکنی استریل) پیوند دارد. به صورت رایج، Grade A در محدوده کار بحرانی (نقطه پرخطر)، Grade B پسزمینه اتاقهای استریل وابسته، و Grade C/D برای آمادهسازیهای کمتر بحرانی استفاده میشود.

- برابری تقریبی (رایج در صنعت، نه الزام استاندارد):

- Grade A ≈ ISO 5 در شرایط عملیاتی

- Grade B ≈ ISO 5 در حالت At-rest و ISO 7 در حالت در حال کار

- Grade C ≈ ISO 7–8 بسته به فرآیند

- Grade D ≈ ISO 8 یا محیط کنترلشده پایینتر

نکته: همترازی دقیق باید بر اساس ریسک فرآیند و نتایج احراز صلاحیت انجام شود.

طبقهبندی و زونبندی: از جریان کار تا کنترل آلودگی

زونبندی منطقی، تماس بین نواحی تمیز و نیمهتمیز را بهحداقل میرساند. سه محور اصلی:

- زونهای عملکردی: دریافت مواد، آمادهسازی، تولید بحرانی، بستهبندی، انبار.

- طبقهبندی تمیزی: تعیین کلاس ISO/Grade برای هر اتاق بر اساس ریسک و نزدیکی به نقطه بحرانی.

- زنجیره اختلاف فشار: ایجاد آبشار فشاری از تمیزتر به کمتر تمیز (معمولاً گامهای 10–15 پاسکال).

اصول کلیدی زونبندی:

- مسیر نفر و مواد جدا باشد؛ تقاطعها با ایرلاک و پاسباکس مدیریت شود.

- پیشاتاقهای Gowning چندمرحلهای (کثیف → نیمهتمیز → تمیز) برای Grade B/A.

- حداقل درها، عدم کوریدورهای بنبست، دید کافی برای نظارت.

- فاصلهگذاری تجهیزات برای سهولت جریان هوا و نظافت.

طرح جانمایی (Layout): جریان نفر و مواد، ایرلاکها و پاسباکسها

- جریان نفر: ورودی کارکنان از رختکن کثیف، سپس شستن دست/خشککن، پوشیدن پوشش مرحلهای، عبور از ایرلاکهای فشاری به سمت Grade بالاتر.

- جریان مواد: دریافت مواد خام در ناحیه پایینتر، توزین در اتاقهای با اختلاف فشار مناسب، انتقال با Pass-Box (اینتراکت لوکال با اینترلاک درب) یا Pass-Through Hatch مجهز به UV/HEPA بر حسب نیاز.

- ایرلاکها: باید حجم کافی، دربهای اینترلاک، نشانگر فشار، و فلوآرمهای جهتدار داشته باشند. کف و دیوار با شعاع داخلی (Coving) برای تمیزی.

- دید و کنترل: پنجرههای دو جداره فلاش، شیشه سکوریت یا پلیکربنات، استیل برای دستگیرهها.

Checkpoints طراحی:

- حداقلسازی عبور متقاطع نفر/مواد.

- پیشگیری از فشار معکوس در زمان باز شدن درها.

- فضای پارکینگ پالت و ترالی خارج از نواحی تمیز.

پوسته ساختمانی و متریالها: دیوارها، سقف، کف و درزها

- دیوار و سقف: پانلهای ساندویچی هسته معدنی یا آلومینیومی با روکش HPL/PPGI/SS، سطوح صاف، اتصال فلاش، مقاومت شیمیایی، ضدخش.

- کف: رزین اپوکسی یا PU آنتیاستاتیک، یکپارچه، ضدلغزش کنترلشده، مقاومت به مواد شوینده. شیب مناسب به سمت کفشورهای بهداشتی با توری قابلبرداشت.

- جزئیات بهداشتی: کنجهای گرد (R ≥ 50 mm)، پروفیل بهداشتی، درزگیری سیلیکون بهداشتی، عدم وجود شکافهای گردآوری آلودگی.

- درها و پنجرهها: دربهای فلاش با گسکت پیوسته، اتصالات اینترلاک، پنجرههای دوجداره همسطح.

انتخاب متریال بر اساس ریسک: مقاومت به مواد ضدعفونی (الکل، آمونیوم چهارتایی، پراکسید)، چرخههای تکراری نظافت، و بار مکانیکی (تردد ترالی).

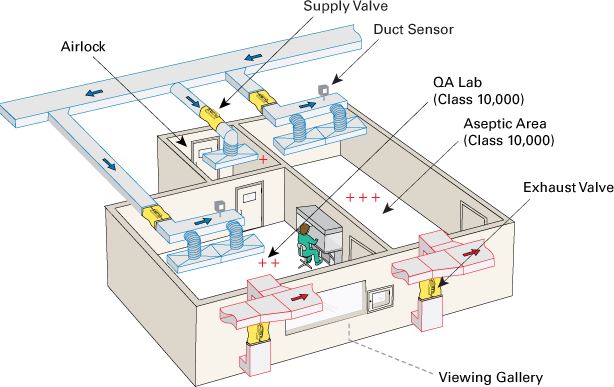

HVAC و فیلتراسیون: قلب کنترل ذرات و میکروارگانیسمها

- فیلتراسیون نهایی: فیلترهای HEPA (معمولاً H14 بر اساس EN 1822) در سقف؛ در فرآیندهای فوقبحرانی ULPA قابل طرح است.

- الگوی جریان هوا:

- یکطرفه (Unidirectional/Laminar): بر روی نقاط Grade A (مثلاً بالای خط پرکنی). سرعت معمول 0.36–0.45 m/s (بسته به طراحی).

- درهمگرد (Non-unidirectional): برای پسزمینه Grade B/C/D با تعداد تعویض هوا بالا.

- تعداد تعویض هوا (ACH): بازههای رایج: ISO 8 حدود 20–30 ACH، ISO 7 حدود 30–60 ACH؛ بسته به بار ذرهای/تجهیزات.

- کنترل دما و رطوبت: معمولاً 18–22°C و RH 40–60% (طبق نیاز فرآیند و آسایش کارکنان).

- بازیافت انرژی: استفاده از هواسازهای با ریکاوری، فنهای EC، کنترل VFD برای بهینهسازی انرژی در حالت At-rest.

نکته بحرانی: پایایی فشار و محافظت در برابر بازگشت آلودگی هنگام باز/بست درها باید در منطق کنترل BMS/EMS دیده شود.

اختلاف فشار و آبشار فشاری (Pressure Cascade)

- اصل: اتاق تمیزتر باید فشار بالاتری نسبت به اتاق مجاور داشته باشد تا از نفوذ هوای آلوده جلوگیری شود.

- مقادیر رایج: اختلافهای 10–15 Pa بین سطوح مجاور؛ حداقل +5 Pa نسبت به فضای غیرتمیز.

- کنترل: دمپرهای کنترلی، اندازهگیری مداوم و آلارم Deviations. درها باید دارای Door Closer و زمانبندی عبور نفر/مواد آموزش داده شود.

- جهت فشار: استثناءها (مثلاً اتاق وزنکشی پودرهای خطرناک) ممکن است نیاز به فشار منفی داشته باشند که با محوطههای مهار (Containment) و فیلتر خروجی جداگانه مدیریت میشود.

تجهیزات داخلی، اثاثیه و نقاط بحرانی بهداشتپذیری

- اثاثیه: استیل 304/316 با گوشههای گرد، چرخهای ضدجرقه و ضدرد پا؛ قفسههای سوراخدار برای عبور هوا.

- نفوذها و پورتها: حداقل نفوذ به پوسته؛ استفاده از گلندهای بهداشتی. سوکتها IP65، نصب فلاش.

- نقاط تماس پرتکرار: دستگیرهها، کلیدها، صفحات لمسی؛ انتخاب سطوح با مقاومت شیمیایی و طرح تمیز.

احراز صلاحیت و پایش محیطی (Qualification & Monitoring)

- DQ/IQ/OQ/PQ:

- DQ (Design Qualification): تطابق طراحی با URS، GMP و ISO 14644.

- IQ/OQ: نصب و عملکرد تجهیزات، HEPA integrity test (DOP/PAO), airflow visualization (smoke test), recovery time.

- PQ: عملکرد تحت شرایط واقعی تولید.

- پایش ذرات: شمارش ذرات براساس ISO 14644-1؛ انتخاب نقاط نمونهبرداری با شبکه بندی و بر مبنای سطح اتاق و جریان.

- پایش میکروبی: سقوطی (settle plates)، هوای فعال، سطوح (swab/contact plates)، با بسامد تعریفشده در SOP.

- EMS: سیستم مانیتورینگ محیطی برای فشار، دما، رطوبت، ذرات، هشدارها و ثبت داده برای ممیزی.

اشتباهات رایج در طراحی اتاق تمیز و راهحلها

- عدم جداسازی مسیر نفر/مواد → طراحی ایرلاک و پاسباکس مناسب، زمانبندی ورود.

- درهای زیاد یا جانمایی غلط → کاهش نقاط نفوذ، استفاده از پنلهای بزرگتر و مسیرهای مستقیم.

- کف با درز و شیب نامناسب → رزین یکپارچه، کفشور بهداشتی و شیب استاندارد.

- نبود فضای خدمات (Technical Plenum/Service Corridor) → پیشبینی فضای سرویس برای فیلتر، کانال و کابل.

- غفلت از نگهداری → طراحی برای قابلیت نظافت، EMS برای هشدارهای پیشگیرانه.

چکلیست اجرایی طراحی و تحویل اتاق تمیز

- URS و تحلیل ریسک فرآیند (ICH Q9)

- ماتریس زونبندی و کلاسبندی اتاقها (ISO/GMP)

- دیاگرام جریان نفر/مواد و جانمایی ایرلاکها

- انتخاب متریال پوسته و جزئیات بهداشتی (coving, flush glazing)

- استراتژی HVAC: ACH، دما/RH، UDAF بر نقاط بحرانی

- طراحی آبشار فشاری و سنسورینگ مداوم

- انتخاب تجهیزات داخلی و محدودسازی نفوذها

- برنامه احراز صلاحیت (DQ/IQ/OQ/PQ) و پایش محیطی (EMS)

- SOPهای نظافت/ضدعفونی و آموزش پرسنل

- برنامه انرژی و نگهداری پیشگیرانه

نقشه راه پیادهسازی (Roadmap) برای مدیران پروژه

- تعریف URS و بودجه اولیه

- طراحی مفهومی و تحلیل ریسک

- Basic Design: زونبندی، HVAC، ظرفیتها

- تفصیلی: دیتیل پوسته، درها، EMS، اینترلاکها

- ساخت، نصب و کمیسیونینگ

- IQ/OQ/PQ و راهاندازی تولید

- بهینهسازی انرژی و مرور پس از بهرهبرداری

جمعبندی

معماری اتاق تمیز زمانی موفق است که بهجای اتکا به راهحلهای پرهزینه، بر زونبندی هوشمند، جزئیات بهداشتی بینقص، منطق فشار پایدار و HVAC کارا تکیه کند. همراستایی با ISO 14644 و GMP Annex 1، همراه با احراز صلاحیت نظاممند و پایش مستمر، مسیر کمریسک برای انطباق و سودآوری پایدار فراهم میکند.

نکات مهم در طراحی معماری اتاق تمیز

-

در محیط های تمیز ، تمام سطوحی که در معرض محیط هستند باید صاف ، سالم و فاقد خلل و فرج ، ترک و شکستگی باشند تا بدین ترتیب تجمع و انتشار ذرات و میکروارگانیسم ها به حداقل برسند و امکان استفاده مکرر از مواد پاک کننده و ضدعفونی کننده را فراهم نمایند.

- برای کاهش تجمع گرد و غبار و سهولت در پاکسازی ، باید هیچ نقطه غیر قابل دسترسی برای تمیز کردن وجود نداشته باشد و طاقچه ، قفسه ، کمد و نیز سایر تجهیزات در حداقل باشند. در کف اتاق گوشه های اتاق باید به صورت منحنی باشند تا امکان تمیز بودن آسان وجود داشته باشد.

- درب ها باید طوری طراحی شوند که نقاط غیر قابل دسترسی برای تمیز کردن وجود نداشته باشند. به همین دلیل درب های کشویی نامناسب می باشند.

-

درب ها باید طوری طراحی شوند تا از نفوذ الودگی از فضای بالای آن ها جلوگیری شود.

لوله ها ، کانال ها و سایر تاسیسات باید به نحوی تعبیه شوند تا نقاط غیر قابل دسترسی ، منفذ های درزبندی نشده و سطوحی که کار پاکسازی آن ها دشوار است را ایجاد نکند.

-

تعبیه سینک شستو شو و فاضلاب در فضاها با درجه A یا B که برای ساخت اسپتیک استفاده می شوند ممنوع است. در سایر فضاها باید بین ماشین یا سینک شست و شو و فاضلاب ، سد های هوایی Air break وجود داشته باشد. در اتاق های تمیز با درجه پایین تر ، فاضلاب کف اتاق باید توسط درپوش یا سیفون بسته شوند تا از جریان های برگشتی جلوگیری شود.

- رختکن ها باید به صورت سد هوایی Airlock طراحی شده و مورد استفاده قرار گیرند، به طوری که جداسازی فیزیکی مراحل مختلف تعویض لباس را فراهم آورده و آلودگی میکروبی و ذره ای ناشی از لباس پوشیدن را به حداقل برساند. هوای این منطقه باید به طور موثری با هوای فیلتر شده ، تهویه و تعویض شوند. مرحله ی نهایی تعویض لباس در رختکن ، در وضعیت غیرفعال باید با محیطی که به آن وارد می شود از نظر درجه بندی ، یکسان باشد. استفاده از رختکن های مجزا برای ورود و خروج از فضاهای تمیز مطلوب است. به طور کلی ، امکانات شست و شوی دست ها باید فقط در اولین مرحله تعویض لباس در نظر گرفته شود.

- هر دو درب هوابند نباید همزمان باز شوند. جهت جلوگیری از باز شدن همزمان بیش از یک درب باید از سیستم های اتوماتیک قفل کننده Interlock استفاده شود.

- منبع هوای فیلتر شده باید در تمامی شرایط فعالیت بتواند فشار مثبت و جریان هوا متناسب با محیط اطراف که دارای درجه تمیزی پایین تری است فراهم نماید و به نحو موثر هوای محیط کار را تعویض نماید. بین اتاق های مجاور با درجه های مختلف باید اختلاف فشار 10 تا پاسکال وجود داشته باشد.

- برای حفاظت مناطقی که دارای بالاترین احتمال خطر هستند باید توجه خاصی صورت گیرد. این مناطق محیط هایی هستند که بلافاصله یک محصول یا اجزا تمیز شده ای که در تماس با محصول هستند در معرض آن قرار می گیرند. در بعضی از موارد ممکن است در مورد منابع هوا و اختلاف فشار محیط های مختلف توصیه هایی برای تغییر و اصلاح وجود داشته باشند ، مخصوصا در جاییکه لازم است با مواد یا محصول عفونت زا و مواد با سمیت بالا ، رادیواکتیو ، ویروس یا باکتری زنده کار شوند. برای بعضی از این عملیات ، آلودگی زدایی وسایل و هوای خروجی محیط های تمیز ضروری است.

-

باید نشان داده شود که الگوهای جریان هوا هیچگونه احتمال آلودگی را به وجود نمی آورند، به عنوان مثال باید دقت شود تا جریان هوا ، ذرات ایجاد شده از یک فرد، عملیات و یا ماشین را به منطقه ای که محصول در معرض خطر آلودگی بالاتری قرار دارد ، منتقل نکند.

-

به منظور نشان دادن نقص در منابع تامین هوا ، یک سیستم هشدار دهنده باید فعال شود. باید بین محیط هایی که این اختلاف فشار اهمیت دارد فشارسنج مناسب تعبیه شود. این اختلاف فشار باید به طور منظم ثبت یا طور دیگری مستند شوند.

نواحی جانبی و اتاق های تمیز مجاور

تاسیسات اتاق تمیز باید طوری طراحی ، مستقر و نصب شوند که آلودگی ناشی از این تاسیسات به اتاق تمیز لطمه ای نزند. محل و یکپارچگی نواحی جانبی مانند فضاهای خدماتی و تجهیزاتی ، نظافت ، آماده شازی ، توالت و تسهیلات استراحت باید طوری مورد ملاحظه قرار گیرد که حفظ شرایط بحرانی داخل اتاق تمیز خدشه دار نگردد. اختلاف فشار یا جریان هوا ، روش های دسترسی و شیوه های ارتباطی داخلی ( مانند هوابند ها ، صفحات مکالمه و سامانه های ارتباط شنیداری ) و درز بند کالبد مجموعه ( به ویژه اتصالات اجزا ، منافذ تجهیزات فرآیندی و تاسیسات ضروری ) باید موردنظر قرار گیرند. باید توجه داشت آلودگی بینابینی از نواحی با تمیزی کمتر ، نواحی تمیز را به مخاطره نیندازد.

به طور کلی لوله کشی و کابل کشی روکار داخل اتاق تمیز باید به حداقل برسد چراکه ممکن است مشکلاتی برای نظافت کافی به وجود آورده ، در هنگام برخورد با لباس ها و ادوات نظافت آسیب هایی را ایجاد نماید. در صورت روکش دار نمودن ، این موارد با احتمال آلودگی زیر محفظه ها ، روکش ها و … که خود می توانند مزاحمت هایی را در انجام ضدعفونی با مایع یا گاز ایجاد نمایند ، باید مورد بررسی مقایسه ای شوند. در صورت امکان ، مسیر عبور این تاسیسات باید در مجاری یا نواحی سرویس خارج از اتاق تمیز مورد ملاحظه قرار گیرد. وسایل مناسب برای زدایش موثر پسماند و آلودگی های ایجاد شده در این فضاها باید فراهم شده باشد. نقاط انتقال انرژی ( مثل پریز های برق ) ، شیر آلات و اتصالات باید طوری طراحی و نصب شوند که نظافت منظم آن ها به راحتی انجام شده ، رسوب و آلودگی داخل یا روی پوشش و حفاظ آن ها تجمع نیابد.

هرجا که ممکن باشد باید فعالیت های تعمیر و نگهداری ، خارج از اتاق تمیز صورت گیرد. چیدمان مجموعه باید با آموزش و مدیریت موثر رفتار کارکنان تکمیل شود تا آشفتگی و آلودگی بینابینی به دلیل حرکت بین نواحی جانبی و اتاق های تمیز به حداقل برسد. تعداد، نوع و محل تاسیسات ضروری باید به توافق مشتری و تامین کننده برسد.

بدون دیدگاه