بهینه سازی عملکرد موتورخانه

موتورخانه ساختمان نقش مهمی در تامین آسایش حرارتی ساکنین ساختمان دارد ، تا جایی که از آن به عنوان “قلب ساختمان” نام برده اند. تجهیزات یک موتورخانه می تواند شامل دیگ آب گرم ، چیلر جذبی یا تراکمی ، منبع دو جداره آب گرم مصرفی ، برج خنک کن و سیستم پمپاژ آب باشد. با انجام سرویس و تعمیرات دوره ای منظم ، مدیریت انرژی ، ممیزی انرژی و … در موتورخانه ساختمان می توان مصرف انرژی را کاهش داد. تعمیر و نگه داری موتورخانه نقش اصلی در بهینه سازی عملکرد موتورخانه ایفا میکند.

به طور کلی اتلافات انرژی در موتورخانه ها ناشی از 2 بخش اساسی زیر تقسیم میشود:

- طراحی و انتخاب نامناسب ظرفیت تجهیزات موتورخانه

- بهره برداری غیر صحیح و عدم تعمیرات دوره ای منظم

طراحی و انتخاب نامناسب ظرفیت تجهیزات موتورخانه

ممیزی های انجام گرفته در موتورخانه ها نشان می دهد که یکی از عوامل افزایش بی رویه مصرف انرژی انتخاب غیر اصولی ظرفیت تجهیزات است. متاسفانه در برخی موارد شاهد هستیم که در انتخاب ظرفیت تجهیزات حرارتی و برودتی دقت لازم به عمل نیامده و این موضوع موجب افزایش بی رویه مصرف انرژی می شود. در ادامه به برخی از این موارد اشاره شده است.

- عدم تناسب ظرفیت دیگ با بار حرارتی مورد نیاز ساختمان

- عدم تناسب ظرفیت چیلر جذبی و تراکمی با بار برودتی مورد نیاز ساختمان

- انتخاب نامناسب ظرفیت حرارتی مشعل و ظرفیت نامی دیگ آب گرم

- عدم تناسب توان مکانیکی الکتروموتور با پمپ یا فن

- عدم تناسب ظرفیت برج خنک کن با ظرفیت چیلر

- طراحی نامناسب سیستم های کنترلی تاسیسات حرارتی و برودتی

بهره برداری غیر صحیح و عدم تعمیرات دوره ای منظم

یکی از مهمترین اصول بهره وری انرژی در تاسیسات حرارتی و برودتی و بهینه سازی عملکرد موتورخانه ، تعمیرات دوره ای و منظم تاسیسات حرارتی و برودتی و نحوه بهره برداری از آن می باشد. این موضوع سهم به سزایی در کارکرد صحیح و کاهش مصرف انرژی موتورخانه دارد. تنظیم بودن سنسور ها و حسگر ها ، تعمیرات دوره ای دیگ آب گرم ، چیلر ، سیستم پمپاژ ، برج خنک کن ، بررسی وضعیت عایقکاری و … از جمله این موارد است. در ادامه به راهکار های کاهش مصرف انرژی در تاسیسات حرارتی و برودتی ساختمان اشاره شده است.

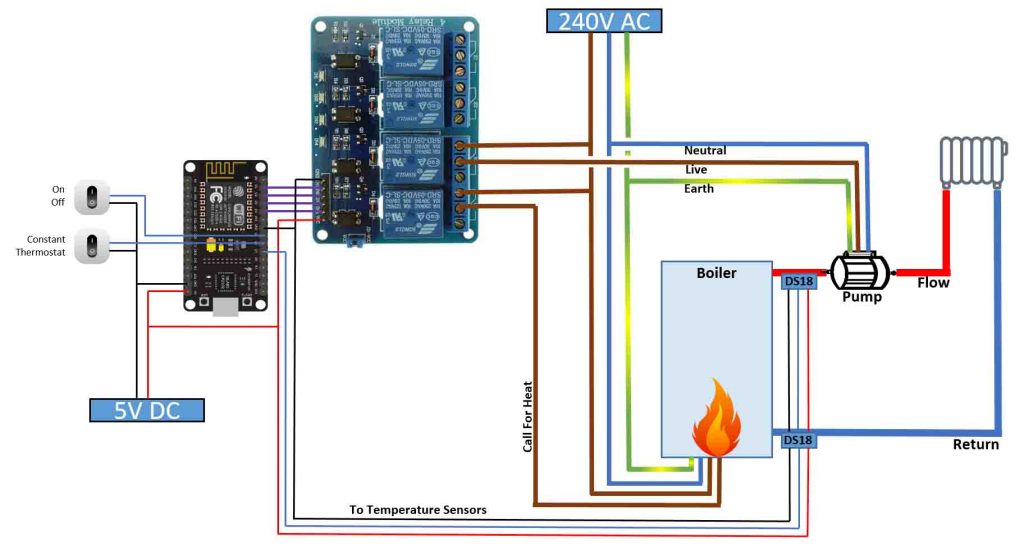

نصب سیستم کنترل هوشمند موتورخانه

سیستم کنترل هوشمند موتورخانه ، سیستمی است که امکان کنترل میزان گرمایش تولیدی در موتورخانه را با توجه به نیاز ساختمان ، فراهم می سازد. صرفه جویی مصرف انرژی حاصل از عملکرد سیستم های کنترل هوشمند بر مبنای دمای خارج به دودسته تقسیم می شوند.

- کنترل مصرف گرمایشی در زمان استفاده از ساختمان

- خاموشی یا آماده باش بودن موتورخانه پس از ساعت کاری ساختمان های غیر مسکونی

در موتورخانه های سنتی ، دمای آب گرم چرخشی در سیستم گرمایشی ساختمان عموما بر روی یک عدد ثابت تنظیم می شود. این دما برای یک نیمه شب سرد زمستانی مناسب بوده و برای ساعات میانی روز مفید نیست. این امر موجب گرمایش بیش از حد ساختمان و باز شدن پنجره ها توسط ساکنین برای تعدیل دمای اتاق ها و اتلاف انرژی می گردد.

سیستم کنترل هوشمند موتورخانه با اندازه گیری دمای هوای خارج ساختمان ، دمای آب گرم چرخشی را بر اساس نیاز گرمایشی ساختمان تنظیم می کند، در نتیجه مصرف سوخت 15 تا 20 درصد کاهش می یابد. همچنین در ساختمان های اداری ، آموزشی و تجاری که از فضای ساختمان به صورت پاره وقت استفاده می شود ، در ساعات غیرکاری نیازی به فعالیت موتورخانه نیست. با این وجود به دلیل عدم امکان خاموشی یا کنترل تجهیزات ، در عمل این موتورخانه ها به صورت دائم فعال هستند. در صورتی که سیستم کنترل هوشمند موتورخانه توسط یک برنامه زمانبندی پس از ساعت کاری ، موتورخانه را خاموش کرده و موجب صرفه جویی انرژی به میزان 40 درصد در ساختمان های اداری ، تجاری می شود.

مزایای استفاده از سیستم کنترل هوشمند موتورخانه :

- کاهش 15% مصرف انرژی در ساختمان های مسکونی

- کاهش 40% مصرف انرژی در ساختمان های غیر مسکونی ( اداری ، تجاری ، آموزشی )

- نصب سریع و آسان بدون انجام تغییرات مکانیکی در موتورخانه

- بهینه سازی و جلوگیری از مصارف ناخواسته انرژی

- تثبیت نحدوده آسایش حرارتی ساکنین ساختمان

- قابلیت برنامه ریزی سیستم به صورا روزانه ، هفتگی و سالیانه

- هزینه پایین و بازگشت سریع سرمایه

عایقکاری موتورخانه

موتورخانه ها به دلیل نقش تولید حرارت و برودت ، پتانسیل بالایی در اتلاف انرژی حرارتی دارد. عایقکاری لوله و تجهیزات ، شامل عایقکاری تمام سطوح گرم بالای 50 درجه سانتیگراد و سطوح سرد پایین تر از 15 درجه سانتیگراد اعم از لوله ها ، فلنج ها ، شیر ها ، کلکتور ها ، دیگ آب گرم ، تانک انبساط و … می باشد. همچنین لوله ها و تجهیزات تبرید ، به منظور جلوگیری از میعان و بهره گرمایی ، باید عایق شوند. با توجه به تحقیقات انجام گرفته عایقکاری لوله ها و مخازن آب گرم تا حدود 15 درصد هزینه های گرمایش آب را کاهش می دهد. به طور کلی دو روش در موتورخانه ها وجود دارد که به شرح زیر می باشد:

1. استفاده از عایق های معدنی ( پشم شیشه ، پشم سنگ و پشم سرباره )

در روش سنتی عایقکاری موتورخانه ها ، از عایق های معدنی پتویی برای عایقکاری سطوح مختلف تجهیزات با دمای بالا استفاده می شود. از آنجاییکه میزان ایزولاسیون این مواد با جذب رطوبت ، کاهش می یابد ، باید از یک طرف پوشش ضدآب بر روی عایق استفاده شود.

2. استفاده از عایق های EPDM و NBR.PVC

این عایق های نوین دارای مقاومت بالاتری نسبت به عایق های معدنی هستند. همچنین رطوبت بر روی این عایق ها تاثیر ناچیزی دارد و نیازی به پوشش ضد آب ندارد. این عایق ها در دو نوع صفحه ای و لوله ای وجود دارد و به سهولت و با سرعت بالایی اجرا می شود. محدوده دمای کار این عایق از -40 تا 125 درجه سانتیگراد می باشد.

عدم رعایت اصول عایقکاری ، موجب افت شدید حرارت از جداره ها می گردد که در ادامه به آن اشاره شده است.

- استفاده از ضخامت مناسب عایق جهت عایقکاری تجهیزات با دمای سطوح بالا

- ایجاد پوشش ضد آب ( ماستیکی ) بر روی سطح عایقکاری جهت جلوگیری از جذب رطوبت در عایق های معدنی ( پشم شیشه ، پشم سنگ ، پشم سرباره )

- عدم فشردگی عایق در گوشه ها ( کاهش مقاومت حرارتی ) و تماس مستقیم عایق با سطوح ( جلوگیری از اتلاف حرارتی همرفتی )

- محاسبه و در نظر گرفتن ضخامت مینیمم عایقکاری در لوله ها

- عایقکاری شیر ها ، فلنج ها و کلیه سطوح دما بالا جهت جلوگیری از تشکیل پل حرارتی

- عدم ایجاد فاصله هوایی مابین عایق و سطح گرم

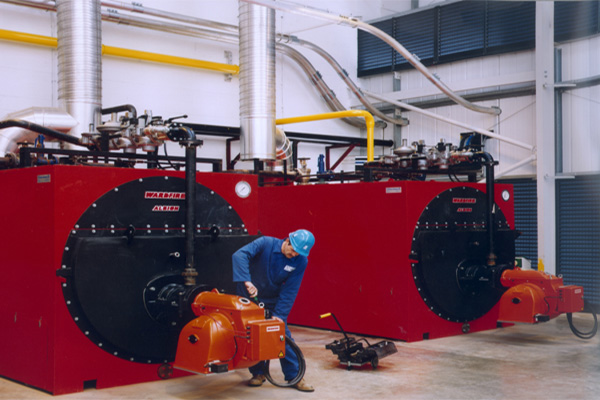

تعمیر و نگهداری دیگ های آب گرم

یکی از بخش های مهم و تاثیر گذار در مصرف انرژی موتورخانه ساختمان ، تنظیم و سرویس بودن دیگ های آب گرم و انجام تعمیرات و نگهداری منظم در این تجهیزات به عنوان انرژی حرارتی می باشد. در بسیاری از ساختمان ها از طریق بهره برداری صحیح از تاسیسات و سرویس و نگهداری مناسب می توان تا حدود 30 درصد در مصرف انرژی صرفه جویی نمود. بنابراین می بایست تعمیرات و نگهداری دوره ای در ابتدای فصل سرما در موتورخانه ساختمان انجام پذیرد. برخی از مهمترین اقدامات در دیگ های اب گرم به شرح زیر می باشد.

1. تمیز و تعمیر نمودن مشعل ها

به منظور اتمیزه کردن سوخت در مشعل های گازی و مایع ، سوخت از شیار ها و پره های بسیار باریکی عبور داده می شود و وجود کثیفی و رسوب در این مسیر ها ، موجب مسدود شدن و کاهش دبی سوخت می شود. تعویض اوریفیس های اتمیزه کننده سوخت در مشعل های مایع باید در تعمیرات و نگهداری دوره ای انجام پذیرد. دوده زدگی، شکل و رنگ نامناسب شعله و لرزش و صدای غیر معمول مشعل از نشانه های تنظیم نبودن مشعل می باشد.

2. تنظیم نسبت سوخت به هوا در مشعل ها

تنظیم نسبت سوخت به هوا در مشعل ها یکی از مهمترین راهکار های کاهش مصرف سوخت است. در صورتیکه میزان هوای اضافی کمتر از استاندارد در جداول مربوط به نسبت سوخت به هوای بویلر باشد، احتراق به صورت ناقص خواهد بود و راندمان دیگ آبگرم کاهش می یابد. از طرف دیگر ، در صورت افزایش هوای اضافی به بیش از مقدار مجاز ، موجب خروج انرژی حرارتی از دودکش و در نهایت موجب اتلاف انرژی می گردد.

3. دوده زدایی محفظه احتراق دیگ آب گرم

دوده زدایی محفظه احتراق از جمله اقداماتی است که موجب افزایش انتقال حرارت به سیال آب درون دیگ و افزایش راندمان دیگ آب گرم می شود و می بایست در تعمیرات دوره ای به صورت منظم انجام شود.

4. جلوگیری از نشتی هوا در دیگ آب گرم

یکی از راه های جلوگیری از اتلاف حرارت ، جلوگیری از نشتی هوا در دیگ های آب گرم است که موجب کاهش دمای محفظه احتراق و کاهش راندمان دیگ آب گرم می باشد. در صورتی که دمای دود به کمتر از نقطه شبنم سوخت برسد ، علاوه بر کاهش راندمان دیگ ، خوردگی نیز در مسیر دود به وجود می آید. بنابراین درز ها و شکاف های موجود در مسیر دود می بایست با استفاده از درز گیر های مناسب پوشانده شود.

5. نصب دمپر دودکش ها

دودکش دیگ آب گرم ، ضمن خارج کردن گاز های حاصل از احتراق ، مهمترین منبع اتلاف انرژی محسوب می شود. بنابراین طراحی صحیح و کنترل شرایط دودکش اهمیت بسیار زیادی برخوردار است. تنظیم بودن فشار دود در محفظه احتراق نقش بسزایی در آیرودینامیک احتراق ، شکل شعله و انتقال حرارت مطلوب دارد. جلوگیری از خروج گاز های حاصل از احتراق از دودکش دیگ پس از خاموشی مشعل ، مانع کاهش دمای جدار داخلی دیگ می شود. بدین منظور می توان از دمپر های مناسب دودکش استفاده نمود که به سه دسته تقسیم می شود.

- دمپر های بارومتریک

- دمپر های گرمایی

- دمپر های الکترومکانیکی

بهره برداری از چیلر های جذبی و تراکمی

از آنجایی که تامین سرمایش فرآیند پرهزینه ای می باشد ، کاهش راندمان تجهیزات سرمایشی نسبت به حالت طراحی به طور سالانه منجر به هدر رفتن مقدار زیادی انرژی می شود. با اعمال تغییر در نحوه به کار گیری تجهیزات موجود ، تعمیر و نگهداری صحیح آن ها و استفاده از تکنولوژی ها و تجهیزات نوین می توان بازده کل سیستم را افزایش و مصرف انرژی را به طور چشم گیری کاهش داد.

1. عرضه آب سرد در بالاترین دمای ممکن

با توجه به اینکه انتقال حرارت از آب سرد در حال گردش در ساختمان و داخل چیلر به هوای محیط ، با اختلاف دمای آن ها نسبت مستقیم دارد، کاهش این اختلاف دما هم در بدنه چیلر و هم در لوله های انتقال ، باعث کاهش هدر رفتن انرژی می شود. با تنظیم دمای آب سرد به دمای بالاتر می توان این اختلاف دما را کاهش داد. البته افزایش دمای آب سرد تا جایی امکان پذیر است که سرمایش مورد نیاز ساختمان تامین شود و در این مورد اختلال ایجاد نشود.

2. کاهش دمای کندانسور

با توجه به سیکل ترمودینامیکی تبرید ، کاهش دمای کندانسور ، یا به عبارتی آب خنک کننده باعث افزایش ضریب عملکرد چیلر ها می شود. البته کاهش دمای آب خنک کننده دارای محدودیت هایی می باشد.

3. تناسب ظرفیت برج های خنک کننده با چیلر ها

با توجه به اهمیت دمای کندانسور بر عملکرد چیلر ، انتخاب برج های خنک کننده موضوع با اهمیتی می باشد، چرا که کافی نبودن ظرفیت برج خنک کننده یا عدم کارکرد صحیح آن ( که یک تجهیز ارزان قیمت با مصرف انرژی کم است) می تواند به شدت بر روی عملکرد چیلر و تجهیزات وابسته ( با قیمت اولیه و همچنین مصرف انرزی زیاد ) تاثیر گذار باشد. بنابراین باید از عملکرد مناسب برج های خنک کننده اطمینان حاصل شود.

4. رسوب زدایی کندانسور

تشکیل رسوب در لوله های کندانسور چیلر باعث بالا رفتن مقاومت حرارتی لوله ها و در نتیجه کاهش انتقال حرارت می شود. بنابراین ، کاهش انتقال حرارت باعث بالا رفتن دمای کندانسور و به دنبال آن کاهش ضریب عملکرد چیلر می شود لرا رسوب زدایی سمت آب خنک کننده کندانسور به طور منظم توصیه می شود.

5. استفاده از سختی گیر مناسب

همانگونه که در مورد کندانسور گفته شد ، تشکیل رسوب در اواپراتور نیز باعث کاهش ضریب عملکرد چیلر می شود. از آنجایی که آب تغذیه شده به چیلر ، با استفاده از سختی گیر ها تصفیه می شود ، عملکرد این سختی گیر ها باید مناسب باشد تا از تشکیل احتمالی رسوب در سمت آب سرد اواپراتور جلوگیری شود.

بهره برداری از برج خنک کننده

برج خنک کن یکی از تجهیزاتی است که در سیستم سرمایش چیلر های جذبی و تراکمی تعبیه می شود. در بخش راهکار های ارائه شده برای چیلر ها گفته شد که در پایین بودن دمای کندانسور تاثیر بسزایی در عملکرد چیلر دارد. عملکرد مناسب برج های خنک کننده لازمه رسیدن به چنین شرایطی است.

1. حصول اطمینان از توزیع مناسب آب در پر کننده ها

پرکننده ها در برج های خنک کننده وظیفه افزایش سطح تماس آب و هوا را به عهده دارند. در واقع عبور دبی زیاد آب از داخل پرکننده ها باعث عدم جریان هوا در منافذ پر کننده و اختلال در تبادل حرارت می شود. از طرفی کم بودن دبی آب در برخی قسمت های پرکننده نیز باعث می شود تا آب سریعا به دمای نقطه شبنم هوا نزدیک شود و از پتانسیل کل هوای فرستاده شده به داخل برج استفاده نشود. در برج های خنک کننده جریان مخالف ، توزیع آب در پرکننده ها به عهده گرداننده آب است. بنابراین باید از عملکرد مناسب این مجموعه اطمینان حاصل نمود که اب به طور یکنواخت و با دبی مناسب در پر کننده ها توزیع شود.

2. رسوب زدایی پرکننده ها

عملکرد مناسب یک برج خنک کن زمانی حاصل می شود که تبادل حرارت بین هوا و در داخل پر کننده ها به خوبی انجام شود . تشکیل رسوب در پرکننده ها باعث اختلال در این فرایند می شود ، لذا توصیه می شود پرکننده ها به طور منظم و به نوبت ( به گونه ای که در استفاده از سیستم سرمایش وقفه ایجاد نشود ) رسوب زدایی شوند.

3. جلوگیری از ایجاد جریان برگشتی

خنک کاری آب کندانسور در برج های خنک کننده تر ، با استفاده از فرآیند تبخیر انجام می شود. در این فرآیند ، هوا با رطوبت نسبی کم ، از آب توزیع شده در برج خنک کننده رطوبت جذب نموده ، دمای آن کاهش می یابد و رطوبت نسبی آن بالا می رود. این هوای خنک شده از آب توزیع شده در برج ، گرمای محسوس دریافت نموده و باعث خنک شدن آن می شود. در صورتی که هوای خارج شده از برج خنک کننده که دارای رطوبت زیاد می باشد به صورت جریان برگشتی دوباره وارد برج خنک کننده شود ، کارایی برج پایین می آید.

4. استفاده از موتور فن چند سرعته یا با سرعت متغیر

استفاده از موتورهای چند سرعته یا با سرعت متغیر باعث به حداقل رسیدن انرژی مصرفی فن و رسسیدن آب به دمای مناسب می شود. در واقع با استفاده از موتورهای چند سرعته یا با سرعت متغیر ، می توان دور فن را با بار گرمایی مورد نیاز متناسب نموده و به دمای تنظیم شده در کندانسور دست یافت.

پیاده سازی سیستم مدیریت هوشمند ساختمان BMS در بخش تاسیسات

سیستم مدیریت هوشمند ساختمان BMS سامانه ای است هوشمند که وظیفه پایش و کنترل یکپارچه قسمت های مهم و حیاتی ساختمان اعم از سیستم گرمایش و سرمایش ، روشنایی ، امنیت ، اطفا حریق ، دوربین های مداربسته و … را دارد. این سیستم از مجموعه ای از حسگر ها ، عملگرها و کنترلرها تشکیل شده که از طریق شبکه داخلی ساختمان با یکدیگر ارتباط دارند و با پایش مداوم بخش های مختلف ساختمان و اعمال فرمان به آن ها ، عملکرد اجزای مختلف ساختمان را کنترل می کنند.

سیستم BMS در بخش تاسیسات حرارتی و برودتی یکی از بخش های اصلی سیستم BMS می باشد که با استفاده از مجموعه حسگر ها ( سنسور های دما ، رطوبت ، فشار و … ) ، عملکر ها ( شیر سه راهه برقی ، دمپر فن موتوردار و … ) و کنترلر ها ( کنترلر های بویلر ، هواساز ، الکتروپمپ و … ) امکان کنترل و مدیریت یکپارچه را در این بخش فراهم می سازد.

بدون دیدگاه