مقدمه: نقش طراحی سیستم بخار و کندانس در طراحی تاسیسات کارخانه

بخار یکی از کارآمدترین حاملهای انرژی حرارتی در صنایع فرآیندی، غذایی، نساجی، شیمیایی و نیروگاهی است. طراحی سیستم بخار و کندانس نهتنها راندمان تولید را افزایش میدهد، بلکه روی CAPEX (سرمایهگذاری اولیه) و OPEX (هزینههای بهرهبرداری) تأثیر مستقیم دارد. این مقاله یک چارچوب اجرایی برای طراحی، خرید، نصب و بهرهبرداری سیستمهای بخار و کندانس ارائه میکند و ارتباط آن را با طراحی جامع تاسیسات کارخانه (آب صنعتی، هوای فشرده، تهویه و برق) نشان میدهد.

مفاهیم پایه: کیفیت بخار، فشار، دما و بار حرارتی

- بخار اشباع و سوپرهیت: در بیشتر کارخانهها بخار اشباع برای انتقال حرارت به مبدلها و جکتها استفاده میشود؛ بخار سوپرهیت عمدتاً در توربینها و فرآیندهای خاص کاربرد دارد.

- کیفیت/خشکی بخار (Dryness Fraction): بخار باید خشک و عاری از قطرات آب باشد تا انتقال حرارت مؤثر و سایش/کاویتاسیون تجهیزات کاهش یابد.

- رابطه فشار–دما: در بخار اشباع، فشار و دما بهطور مستقیم مرتبطاند؛ افزایش فشار، دمای اشباع و چگالی انرژی را بالا میبرد.

- بار حرارتی (Heat Load): ابتدا بار فرآیند (kW یا kg/h بخار) از طریق موازنه انرژی محاسبه میشود: Q=ms(hg−hf)Q = m_s (h_g – h_f)؛ سپس نرخ کندانس تولیدی تقریباً برابر با دبی بخار مصرفی است (برای بخار اشباع).

کلاسهای فشار و انتخاب تجهیزات (ASME/PN)

انتخاب کلاس فشار روی انتخاب فلنجها، ولوها، بدنه تلهها و ضخامت لوله تأثیر میگذارد.

- کلاسهای متداول:

- ASME B16.5 Class 150/300 برای فشارهای پایین تا متوسط.

- کلاسهای بالاتر (600، 900…) برای فشار/دماهای بالا.

- معادلهای PN: PN16/PN25/PN40 در سیستمهای متریک.

- معیار انتخاب: بیشینه فشار/دمای کاری + ضریب اطمینان + خوردگی/اکسیداسیون + سیکلهای حرارتی.

- مواد: کربناستیل (A106/A105) برای بخار اشباع رایج است؛ استنلساستیل برای خورندگی/بهداشت؛ آلیاژها برای دمای بالا.

- اتصالات: جوشی برای سایزهای بزرگ/فشار بالا؛ فلنجی برای قابلیت سرویس؛ دندهای برای سایزهای کوچک.

نکته طراحی: کلاس بالاتر الزاماً بهتر نیست؛ وزن/هزینه فلنج و ولو افزایش یافته و انتقال حرارت ناخواسته و تنش حرارتی روی ساپورتها بیشتر میشود. انتخاب «بهاندازه کافی» و نه بیشبود، اصولی است.

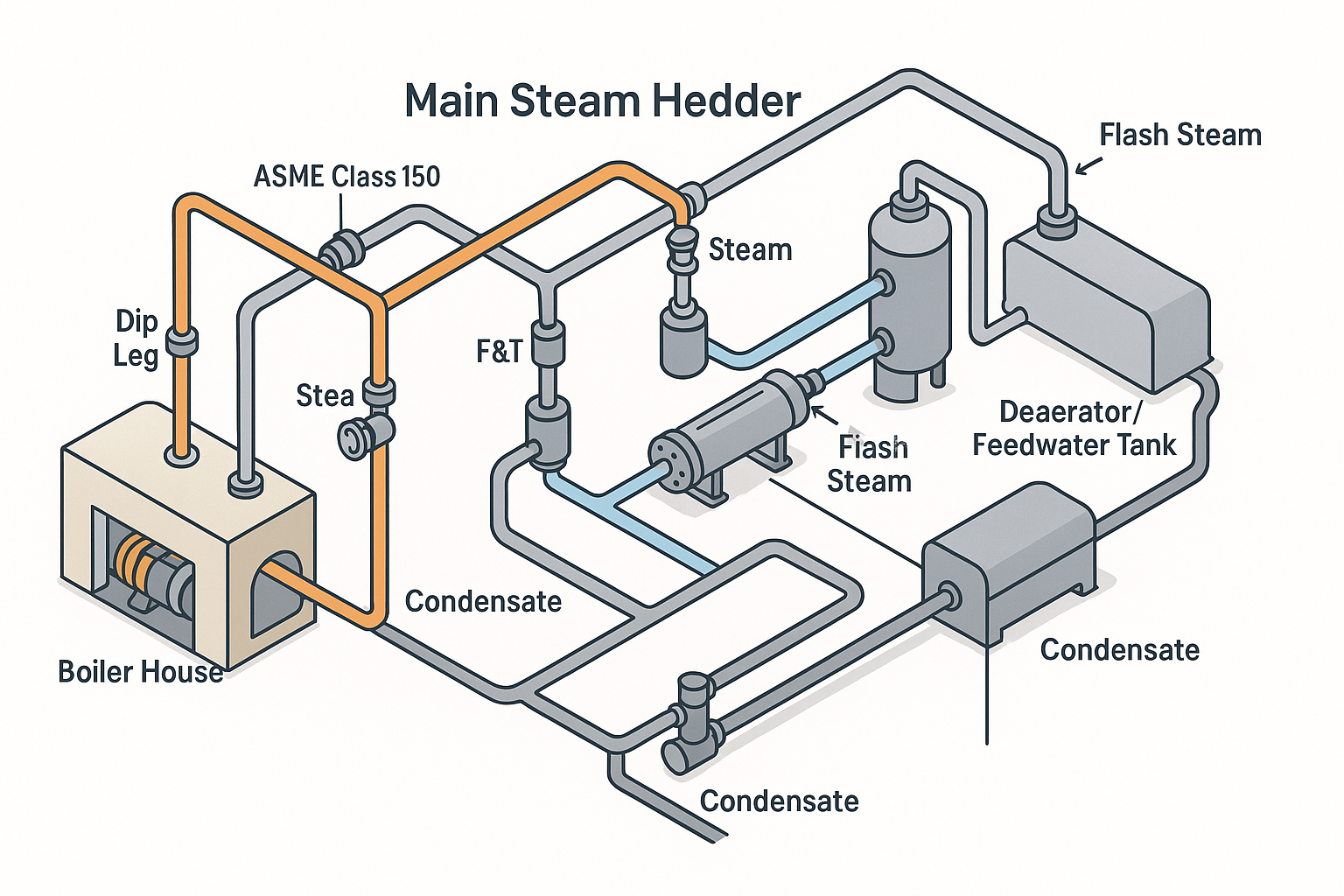

شبکه توزیع بخار: مسیر، شیب، نشیمن کندانس و سایزینگ لوله

- مسیر لولهکشی: کوتاه، مستقیم و با حداقل زانو و تغییر جهت. انشعابات از قسمت فوقانی لوله اصلی گرفته شوند تا حمل قطرات آب کاهش یابد.

- شیبدهی: برای انتقال کندانس به درامپها/درِپلگها، شیب 1:100 تا 1:200 در جهت جریان.

- درِپلِگ و پات حبس: در نقاط افت فشار، قبل/بعد از شیر کنترل، در طول مسیر هر 30–50 متر (بسته به بار و سرعت)، در پایینترین نقاط و قبل از تغییرات ارتفاع.

- سرعت مجاز: برای بخار خشک در لولهاصلی معمولاً 25–35 m/s؛ برای شاخههای فرایندی 15–25 m/s جهت کنترل افت فشار و اروسión.

- سایزینگ: از نمودارهای افت فشار یا نرمافزار استفاده کنید؛ معیار ترکیبی دبی بخار (kg/h)، مجاز بودن افت فشار (ΔP)، و محدودیت سرعت.

- عایقکاری: عایق مینرالوول/کلسیم سیلیکات با روکش آلومینیوم؛ محاسبه ضخامت با هدف محدودکردن تلفات به کمتر از 5–10% بار انتقالی.

تلههای بخار: انواع، معیار انتخاب و جانمایی

انواع اصلی:

- Thermodynamic (TD): ساده، مقاوم در فشار/دما بالا، مناسب خطوط درین و ترُیپلاینها؛ حساس به رطوبت/وزش باد.

- Float & Thermostatic (F&T): برای مبدلهای حرارتی با بار متغیر؛ تخلیه پیوسته کندانس و تخلیه هوا.

- Inverted Bucket: دوام بالا، نسبت به آلودگی حساستر، نیازمند پرایم.

- Thermostatic (Bimetal/Bellows): مناسب استارتآپ و سرویسهای دمای پایینتر.

معیار انتخاب: فشار کاری، دبی کندانس، نیاز به هوابری، وجود back pressure در خط ریتِرن، حساسیت به چکش آبی و هزینه نگهداری.

جانمایی درست:

- فیلتر Y قبل از تله؛ بایپس و ولوهای ایزولاسیون؛ اوریفیس و چکولو در صورت نیاز؛ نصب با جهت درست و دسترسی آسان برای سرویس.

- در ورودی مبدلها، تله پشت هر مبدل؛ برای خطوط بخار، تله روی هر drip leg.

ریتِرن کندانس (Condensate Return): طراحی هيدرولیکی، پمپها و فلشاستیم

- دلایل بازگشت کندانس: صرفهجویی انرژی (دمای بالا)، بازیابی مواد شیمیایی آب تغذیه، کاهش مصرف آب خام و هزینه تصفیه.

- آرایشها:

- گرانشی (Atmospheric Return): تخلیه به مخزن اتمسفریک/دگازور؛ ساده و کمهزینه.

- فشار بالا (Pressurized Return): بازگشت به هدری با فشار؛ نیازمند تحلیل back pressure و انتخاب تلههای مناسب.

- پمپها: پمپهای مکانیکی (Pump Trap) یا الکتریکی (سانتریفیوژ/کندانس پمپ) با NPSH کافی و سیل سازگار با دمای بالا.

- فلشاستیم: هنگام کاهش فشار، بخشی از کندانس به بخار تبدیل میشود. برای بازیافت:

- نصب Flash Tank و استفاده از بخار فلش برای پیشگرمایش/فرآیندهای دمای پایین.

- فرمول کسری فلش: x=hP1−hf@P2hg@P2−hf@P2x = \frac{h_{P1} – h_{f@P2}}{h_{g@P2} – h_{f@P2}}

- سرعت و شیب لوله کندانس: سرعت 1–2 m/s برای خطوط برگشت، شیب ملایم در گرانشی و هواگیری مناسب.

ابزار دقیق و کنترل: فشار، دما، دبی و مانیتورینگ تلهها

- اندازهگیری: ترانسمیترهای فشار و دما روی هدِرها و ورودی/خروجی مبدلها؛ فلومتر ورتکس/اورِفیس برای بخار، مغناطیسی/اولتراسونیک برای کندانس.

- کنترل: شیرهای کنترل با اکچویتور پنوماتیک/الکتریکی، کاراکترایزیشن مناسب (Linear/Equal %) و تحلیل کویتی/نویز.

- مانیتورینگ تلهها: Acoustic/Ultrasonic Test و Thermal Imaging؛ برنامه Steam Trap Survey دورهای با دیتا لاگر.

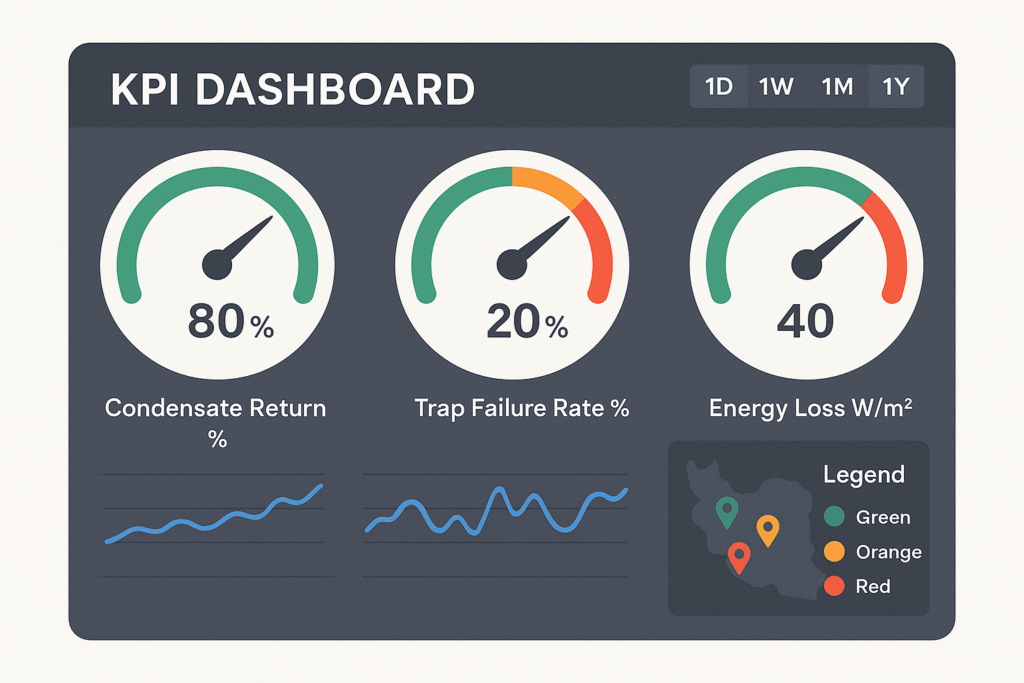

- اتوماسیون: اینترفیس با سیستمهای BMS/SCADA، آلارمهای دما/فشار غیرعادی، و KPIهای انرژی.

ایمنی، قوانین و صدور مجوز: از بویلرها تا شبکه توزیع

- حفاظت بویلر: شیر اطمینان کالیبره، قطعکن کمآبی (LWCO)، اینترلاکها، بلودان سطح/کف.

- حفاظت شبکه: ولوهای اطمینان در نقاط بهدامافتادن مایع، چکلیست مقابله با چکش آبی (Water Hammer): شیب درست، درِپلگ کافی، راهاندازی تدریجی.

- استانداردها: ASME BPVC برای دیگها، EN/ASME B31.1/B31.3 برای پایپینگ فرآیندی، API برای برخی ولوها و سازهها.

- HSE : عایقکاری، علائم هشدار، محافظت از نقاط داغ، و برنامه مجوز کار داغ (Hot Work Permit).

سایزینگ نمونه و محاسبات کلیدی (راهنمای سریع)

- دبی بخار موردنیاز مبدل: ms=Qhg−hfm_s = \frac{Q}{h_g – h_f}.

- چک سرعت در لوله اصلی: برای دبی جرمی mm و چگالی ρ\rho در فشار کاری، قطر داخلی DD را طوری انتخاب کنید که v=4mπD2ρ≤30 m/sv = \frac{4m}{\pi D^2 \rho} \le 30\,m/s باشد.

- تراز انرژی عایق: محاسبه تلفات حرارتی سطحی و دوره بازگشت سرمایه عایق (ROI) بر اساس قیمت سوخت.

- اندازهگذاری تله: از جداول سازنده با درنظرگرفتن فاکتور اطمینان 2–3× برای بارهای راهاندازی.

- پمپ کندانس: هد استاتیک + افتهای اصطکاکی + فشار برگشتی؛ بررسی NPSH و دمای اشباع.

یکپارچهسازی با طراحی تاسیسات کارخانه

- هماهنگی بین یوتیلیتیها: بخار با سیستمهای آب صنعتی، برج خنککن، هوای فشرده و برق تعامل دارد (مثلاً گرمایش آب فرایندی با فلشاستیم، یا استفاده از برق برای پمپهای کندانس).

- فضا و مسیر یابی: ترنچها و رکهای پایپینگ مشترک؛ جداسازی منطقی خطوط داغ از کابلریسها.

- تأثیر بر برق: انتخاب اکچویتورها و پمپها بر روی بار الکتریکی تابلوها و UPS؛ ملاحظات اینrush و VFD.

- کیفیت آب و بویلرها: دگازور، نرمکننده، RO؛ کنترل TDS و بلودان بهینه.

بهرهوری انرژی و KPIها

- KPIهای کلیدی:

- نرخ بازگشت کندانس (%): هدف > 70% برای بسیاری از صنایع.

- نرخ خرابی تلهها (%): هدف < 5% با پایش منظم.

- تلفات سطحی (W/m²): بعد از عایقکاری کاهش یابد.

- Steam-to-Product Ratio: kg بخار بر واحد محصول؛ پایش فصلی.

- اقدامات بهبود: عایقکاری کامل، بازیافت فلشاستیم، بهینهسازی فشار شبکه، حذف نشتها، تعویض تلههای ناکارآمد، و تنظیمات شیرهای کنترل.

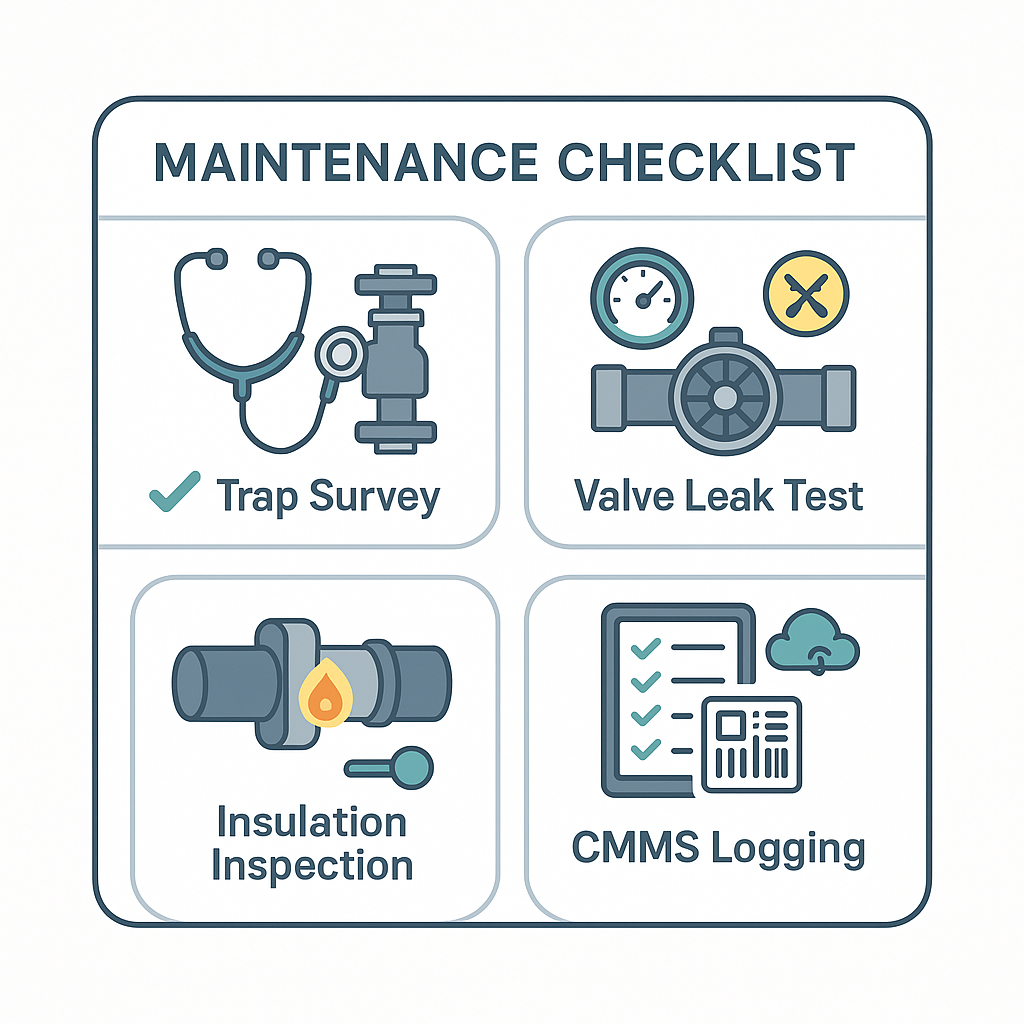

راهاندازی، پایش و نگهداری (Commissioning & O&M)

- قبل از راهاندازی: Flushing/Blowing خطوط، تست فشار/هیدرواستاتیک، کالیبراسیون ابزار.

- راهاندازی تدریجی: گرمکردن آرام برای جلوگیری از شوک حرارتی و چکش آبی.

- برنامه نگهداری:

- بازرسی تلهها هر 6–12 ماه؛ تعویض کپسول/دیسک در صورت نیاز.

- آزمون نشتی ولوها؛ سرویس سیل پمپها.

- بازدید عایقها و رفع نقاط داغ.

- ثبت و تحلیل دادهها در CMMS.

ریسکها و خطاهای رایج طراحی

- انتخاب کلاس فشار بیشازحد.

- شیبدهی ناکافی یا انشعاب از پایین لوله اصلی.

- عدم پیشبینی back pressure در ریتِرن کندانس.

- حذف فیلتر قبل از تله و نبود بایپس.

- سرعتهای زیاد و افت فشار غیرمجاز.

- عدم بازیافت فلشاستیم.

مطالعه موردی کوتاه: کاهش OPEX با بازیافت کندانس

سناریو: کارخانه غذایی با مصرف 4 تن/ساعت بخار اشباع در 8 بارگ. پیش از پروژه، بازگشت کندانس 30% بود. با نصب فلشتانک، پمپ مکانیکی و بهینهسازی تلهها، بازگشت به 75% رسید.

نتایج:

- صرفهجویی سوخت سالانه ناشی از دمای بالاتر آب تغذیه.

- کاهش مصرف آب خام و مواد شیمیایی.

- بهبود کنترل دما در مبدلها و کاهش شکایات تولید.

- ROI کمتر از 18 ماه.

چکلیست خرید و بازرسی نصب

- تایید کلاس فشار تجهیزات (شیرها، فلنجها، تلهها).

- تایید متریال و گواهینامهها (MTC).

- وجود فیلتر Y و بایپس در ایستگاههای تله.

- شیب خطوط و محل drip leg ها مطابق نقشه اجرایی.

- نصب ترموولها و تپینگهای فشار برای ابزار دقیق.

- کیفیت عایقکاری و آببندی روکشها.

پرسشهای متداول (FAQ)

1 ) آیا بخار با فشار بالاتر همیشه بهتر است؟ خیر؛ افزایش فشار هزینه تجهیزات را بالا میبرد و ممکن است کنترل فرآیندهای حساس دما را دشوار کند.

2 ) هر چند وقت یکبار باید تلهها پایش شوند؟ بسته به صنعت، هر 6–12 ماه؛ در سرویسهای بحرانی حتی کوتاهتر.

3) آیا فلشاستیم همیشه اقتصادی است؟ زمانی که مصرفکنندههای فشار پایین موجود باشند یا بتوان حرارت را برای پیشگرمایش استفاده کرد، اقتصادیتر است.

4) سرعت مجاز در لوله کندانس چقدر است؟ معمولاً 1–2 m/s برای خطوط بازگشت توصیه میشود.

5) بهترین محل نصب فشارسنجها؟ روی هدرهای اصلی، قبل و بعد از شیرهای کنترل، و در ورودی/خروجی مبدلهای کلیدی.

جمعبندی

طراحی صحیح سیستم بخار و کندانس ترکیبی از انتخاب دقیق کلاس فشار، جانمایی اصولی تلهها، طراحی هیدرولیکی ریتِرن کندانس، ابزار دقیق مطمئن و رعایت اصول ایمنی است. همراستاسازی این سیستم با سایر یوتیلیتیهای کارخانه و پایش مداوم KPIها، هزینههای انرژی و توقفات تولید را بهطور چشمگیری کاهش میدهد. برای پروژههای جدید یا بهینهسازی واحدهای موجود، یک مطالعه امکانسنجی انرژی و تلهسروی سیستماتیک بهترین نقطه شروع است.

بدون دیدگاه