معرفی چیلر

چیلر تراکمی (Vapor Compression Chiller) یکی از پرکاربردترین سیستمهای سرمایشی در صنایع و ساختمانها است که وظیفه آن تولید آب سرد برای تهویه مطبوع یا فرآیندهای صنعتی میباشد. این دستگاه بر اساس سیکل تبرید تراکمی بخار کار میکند و با گرفتن حرارت از آب، دمای آن را کاهش میدهد.

سیکل کاری این چیلر شامل چهار بخش اصلی است: کمپرسور، کندانسور، شیر انبساط و اواپراتور. مبرد در این چرخه، ابتدا توسط کمپرسور فشرده میشود، سپس در کندانسور حرارت خود را به محیط میدهد، در شیر انبساط فشارش کاهش یافته و در نهایت در اواپراتور گرمای آب را جذب کرده و دوباره به کمپرسور بازمیگردد.

به دلیل راندمان بالا و قابلیت اطمینان، چیلرهای تراکمی در پروژههای کوچک تا بسیار بزرگ مورد استفاده قرار میگیرند.

چیلر از کلمه لاتین CHILL به معنای سرما گرفته شده است و لذا کار اصلی آن سرد کردن آب جاری درون اواپراتور می باشد. چیلر ها از لحاظ ساخت به چند نوع تقسیم می شوند، که عبارتند از چیلر های تراکمی و چیلر های جذبی

چیلر تراکمی چگونه کار می کند؟

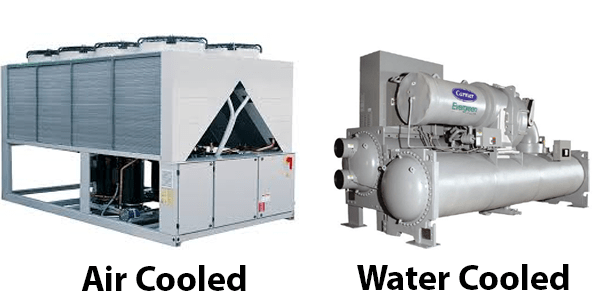

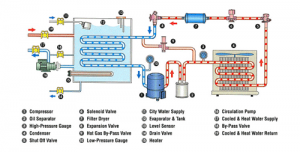

چیلر تراکمی از چهار قسمت اصلی کمپرسور ، کندانسور ، اواپراتور و شیر انبساط تشکیل شده است که کنترل های مختلفی نیز به مدار آن افزوده شده است. چیلر تراکمی در دو نوع چیلر آبی و چیلر هوایی وجود دارند. در چیلر ها ایجاد سرما بر اساس تبخیر مایع مبرد درون اواپراتور صورت می گیرد و لذا مایع مبرد در اواپراتور به گاز تبدیل می شود. سپس گاز در اثر مکش وارد کمپرسور شده و متراکم می شود و در نتیجه دما و فشار آن بالا می رود و سپس وارد کندانسور شده و گرمای خود را به آب درون کندانسور و یا هوای جاری درون کویل کندانسور پس می دهد و به مایع تبدیل می شود. این مایع به طرف شیر انبساط حرکت کرده و در آنجا به طور ناگهانی دچار افت فشار می شود و سپس وارد اواپراتور شده و بدین ترتیب سیکل تبرید ادامه پیدا می کند و منجر به سرمایش ساختمان می شود.

استفاده از چیلر های دارای چند کمپرسور به دلایل زیر متداول تر است:

- زیاد بودن مراحل تغییر بار و کنترل دقیق تر درجه حرارت مایع ، مصرف انرژی کمتر و کمتر شدن شوک الکتریکی توسط چند کمپرسور میسر می شود.

- در چیلر های دارای چند کمپرسور به دلیل استفاده از چند مبرد ، این مکان وجود دارد که در هنگام سرویس و یا تعمیرات جزیی برخی از اجزای دستگاه نیز بتوان ظرفیت سرمایش را تا حدودی تامین کرد.

- یک وجه تمایز کمپرسور های رفت و برگشتی از سایر کمپرسور ها مشخصه ظرفیت بر حسب فشار آن است. تغییر مقدار گذر حجمی کمپرسور ، تاثیر ناچیزی بر افزایش فشار سیال توسط کمپرسور دارد و بنابراین یک چیلر رفت و برگشتی حتی در روز هایی که درجه حرارت هوای مرطوب بیشتر از مقادیر در نظر گرفته شده ، در شرایط طرح باشد ، نیز می توان ظرفیت سرمایش کامل را تولید کند.

کاربرد چیلرهای تراکمی

کاربرد چیلر تراکمی بسیار گسترده است و در بسیاری از صنایع و ساختمانها بهعنوان قلب سیستم سرمایشی بهکار میرود:

-

ساختمانهای اداری، تجاری و مسکونی بزرگ: تأمین سرمایش مرکزی از طریق فنکویلها و هواسازها.

-

صنایع تولیدی: خنککردن تجهیزات و فرآیندهایی مانند تزریق پلاستیک، ریختهگری، چاپ و ماشینآلات CNC.

-

بیمارستانها و مراکز درمانی: ایجاد شرایط دمایی پایدار برای اتاقها و تجهیزات حساس.

-

صنایع غذایی و دارویی: حفظ کیفیت محصولات با تأمین سرمایش دقیق در تولید و انبار.

-

مراکز خرید و سینماها: تأمین سرمایش گسترده برای آسایش مشتریان.

به دلیل همین تنوع کاربرد، چیلر تراکمی هم در پروژههای کوچک و هم در پروژههای صنعتی عظیم بهکار گرفته میشود.

انواع چیلر تراکمی

چیلرهای تراکمی را میتوان از دو نظر تقسیمبندی کرد:

۱. بر اساس نوع کندانسور

-

چیلر تراکمی آبخنک (Water-Cooled): کندانسور توسط آب خنک میشود و نیاز به برج خنککن دارد. این نوع راندمان بالایی داشته و برای ظرفیتهای بزرگ مناسب است.

-

چیلر تراکمی هواخنک (Air-Cooled): گرما را مستقیماً به هوای محیط دفع میکند و نیاز به آب ندارد. این مدل برای مناطقی با کمبود آب یا نصب در فضای باز ایدهآل است.

۲. بر اساس نوع کمپرسور

-

پیستونی (Reciprocating): ظرفیت کوچک تا متوسط، مناسب پروژههای کمحجم.

-

اسکرو (Screw): ظرفیت متوسط تا بالا، راندمان خوب و طول عمر بالا.

-

اسکرال (Scroll): صدای کم و عملکرد نرم، مناسب پروژههای کوچک و متوسط.

-

سانتریفیوژ (Centrifugal): ظرفیت بسیار بالا و راندمان عالی، مناسب پروژههای بزرگ صنعتی یا ساختمانی.

فاکتورهای انتخاب و خرید چیلر تراکمی

برای انتخاب بهترین چیلر تراکمی، باید این نکات را بررسی کنید:

-

ظرفیت سرمایشی مورد نیاز: بر حسب تن تبرید یا کیلووات، بر اساس بار سرمایشی ساختمان یا خط تولید محاسبه میشود.

-

نوع کندانسور: انتخاب آبخنک یا هواخنک با توجه به شرایط اقلیمی و منابع آب.

-

نوع کمپرسور: بر اساس ظرفیت، راندمان، صدای تولیدی و هزینه نگهداری.

-

راندمان انرژی (COP یا EER): هرچه بالاتر باشد، مصرف برق کمتر و هزینه بهرهبرداری پایینتر خواهد بود.

-

فضای نصب و شرایط محیطی: محدودیت فضا، ارتفاع نصب، و تهویه محل قرارگیری دستگاه.

-

سطح صدا: در محیطهای حساس به صدا، باید دستگاه بیصدا یا با عایق صوتی انتخاب شود.

-

برند و خدمات پس از فروش: دسترسی به قطعات یدکی و پشتیبانی فنی اهمیت زیادی دارد.

-

هزینه اولیه و دورهای: شامل قیمت خرید، نصب و نگهداری.

اجزای اصلی چیلر تراکمی

یک چیلر تراکمی از اجزای زیر تشکیل میشود:

-

کمپرسور: فشردهسازی مبرد و ایجاد جریان سیکل تبرید.

-

کندانسور: انتقال حرارت از مبرد به آب یا هوا.

-

شیر انبساط: کاهش فشار و دمای مبرد قبل از ورود به اواپراتور.

-

اواپراتور: جذب گرمای آب و تولید آب سرد.

-

مبرد: سیال کاری که گرما را بین اجزا جابجا میکند.

-

تابلو برق و سیستم کنترل: مدیریت عملکرد دستگاه و حفاظت در برابر خطاها.

-

پمپها و تجهیزات جانبی: گردش آب بین چیلر و سیستم مصرفکننده.

برای کنترل چیلرهای تراکمی رفت و برگشتی روش های زیر وجود دارد :

- از مدار خارج کردن سیلندر های کمپرسور در هنگام تغییرات و یا در موقع تغییر بار

- روشن و خاموش کردن کمپرسور ها

- کنارگذر کردن گاز داغ HOT GAS BYPASS

- کنترل سرعت کمپرسور

- ترکیبی از چهار روش بالا

تجهیزات چیلر تراکمی

برای کنترل بهتر چیلر تجهیزات مختلفی بر روی آن نصب می شود که به شرح زیر است :

- روی لوله ی مایع ار کندانسور به ترتیب شیر سرویس ، شیر تغذیه گاز به سیستم ، فیلتر درایر ، سلنوئید والو ، سایت گلاس و شیر انبساط

- روی اواپراتور آنتی فریز و ترموستات نصب می شود و روی کمپرسور در قسمت مکش یا ورودی و قسمت خروجی فشار سنج نصب می شود.

- از دیگر تجهیزات چیلر می توان به کنترل فشار روغن ، هیتر روغن ، شیر اطمینان ، اور لود کمپرسور ، تابلو برق و غیره اشاره نمود.

در ادامه به تشریح هر یک از تجهیزات فوق می پردازیم :

شیر سرویس

این شیر پس از کندانسور و در ابتدای لوله ی مایع قرار دارد و هنگامی که نیاز به بستن مدار مایع برای افداف مختلف نظیر تعمیر فیلتر درایر یا شیر مغناطیسی و یا جمع کردن مایع مبرد در کندانسور باشد ، می توان با بستن این شیر ، حرکت مایع مبرد را متوقف کرده و قطعه مورد نظر را تعمیر یا تعویض کرد. این شیر را با توجه به سایز لوله ی مربوطه اش انتخاب می کنند.

شیر تخلیه

از این شیر جهت تغذیه و شارژ مبرد به داخل سیستم چیلر استفاده می کنند و بدنه ی آن معمولا از جنس برنج چکش کاری شده است.

فیلتر درایر

در زمان ساخت چیلر یا راه اندازی ابتدایی آن ممکن است مقداری پلیسه براده و یا سایر آلودگی ها داخل سیستم وجود داشته باشد ، که این ضایعات توسط فیلتر متوقف شده و اجازه پیدا نمی کنند تا در داخل سیستم گردش کنند .

این فیلتر از یک ورق مشبک فلزی نازک ساخته شده است. این ورق فلزی به شکل مخروط ناقص نورد شده و یک توری نازک برنجی روی آن کشیده شده و انتهای آن توسط یک بوش مسی بسته و لحیم می شود.

فیلتر در داخل مغزی خشک کن قرار می گیرد و مجموعه ی فیلتر درایر در سر راه مایع مبرد نصب می شود. درایر یا خشک کن در مسیر گاز مبرد قرار داده می شود تا رطوبت موجود در مبرد را جذب کند. این قطعه بیشتر در چیلر هایی که از مبرد R-22 استفاده می کنند به کار می رود.

عدم رطوبت در چیلر ها از اهمیت خاصی برخوردار است ، زیرا در صورتی که رطوبت در سیستم وجود داشته باشد ، در فشا های پایین تقطیر شده و به صورت مایع در می آید و سپس با گاز وارد کمپرسور شده و در نتیجه باعث از بین رفتن سوپاپ ها ، سیلندر و پیستون می شود.

علاوه بر این باعث زنگ زدگی قطعات ، یخ زدگی در شیر انبساط و مسدود شدن مسیر جریان گاز می شود.

شیر سلنوئید

در مدار چیلر ، این شیر مغناطیسی را قبل از اواپراتور و سر راه مایع مبرد قرار می دهند. این شیر توسط برق مسیر مایع مبرد را باز و بسته می کند. زمانی که برق چیلر قطع شود ، شیر بسته شده و جریان ماده مبرد متوقف می گردد. همچنین در موقع خاموش کردن چیلر ، در مرحله ی اول برق این شیر قطع شده و عمل پمپ دان کردن خود به خود انجام می شود.

شیر مغناطیسی شامل یک سیم پیچ می باشد که دو سر سیم آن به فاز و نول وصل می شود و با برقراری جریان الکتریکی یک حوزه ی مغناطیسی و در نتیجه خاصیت آهنربایی ایجاد می شود.

درون سوراخ سیم پیچ یک میله ی متصل به سوپاپ سوزنی یا دیافراگم ارتجاعی قرار دارد که در زمان مغناطیسی شدن به طرف بالا حرکت کرده و راه ورود مایع مبرد باز می شود و هنگامی که جریان الکتریکی قطع شود، سوپاپ سوزنی یا دیافراگم توسط نیروی یک فنر به جای اولیه اش باز می گردد و راه خروج گاز را مسدود می کند.

البته بعضی از شیر های مغناطیسی برعکس عمل کرده و در حالت نرمال باز و در موقع مغناطیسی شدن بسته می شوند.

شیر مغناطیسی در انواع دو طرفه ، سه طرفه و چهار طرفه ساخته می شود که هر یک برای مصرف مختلفی مورد استفاده قرار می گیرد. از شیر های دو طرفه در چیلر ها و از شیر های چهار طرفه بیشتر در پمپ های حرارتی استفاده می شود.

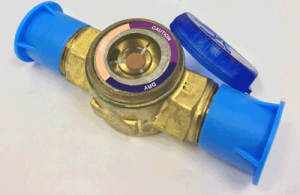

سایت گلاس

جهت تشخیص مقدار ماده ی مبرد از یک شیشه گاز نما sight glass استفاده می کنند. چنانچه مقدار مایع مبرد کم باشد ، در مایع حباب هایی دیده می شود که با اضافه کردن گاز به سیستم این حباب ها از بین می روند.

بعضی از سایت گلاس ها مجهز به رطوبت سنج می باشند ، که رطوبت داخل سیستم را با تغییر رنگ دادن نشان می دهند. جنس سایت گلاس ها غالبا از برنج است و توسط ساقه ی رزوه ای یا جوشی به لوله ی مربوطه متصل می شوند.

چک لیست اجرایی خرید چیلر تراکمی

ماتریس مقایسه تأمینکنندگان (Techno‑Commercial)

| شاخص | وزن | فروشنده A | فروشنده B | فروشنده C |

|---|---|---|---|---|

| COP نامی | 10% | |||

| IPLV/IEER | 10% | |||

| kW/ton @50% | 8% | |||

| قیمت کل (CapEx) | 12% | |||

| هزینه انرژی سالانه (OpEx) | 12% | |||

| مصرف آب/مواد شیمیایی | 6% | |||

| کیفیت مبرد (GWP/ایمنی) | 8% | |||

| قابلیت کنترل/BMS & FDD | 8% | |||

| سرویس و قطعات یدکی | 8% | |||

| نویز و ارتعاش | 6% | |||

| اسناد و گواهیها | 6% | |||

| ریسکهای اجرایی/لجستیک | 6% | |||

| امتیاز نهایی | 100% |

نکته: میتوانید وزنها را متناسب با اولویتهای پروژه تغییر دهید.

- انرژی سالانه: kWh = بار متوسط (kW) × ساعات کار / COP_avg

- هزینه سالانه انرژی = kWh × تعرفه

- هزینه آب/شیمیایی (در آبخنک) + نگهداری سالانه + قطعات مصرفی

- LCC = CapEx + Σ(OpEx سالانه × ضریب تنزیل)

- مقایسه سناریو هواخنک vs آبخنک با فرضیات یکسان اقلیمی و ساعات کار.

لیست اقلام ارسالی ضروری در پیشنهاد فنی

- دیتاشیت کامل دستگاه و کمپرسور

- منحنیهای عملکرد در چند نقطه بار و شرایط محیطی

- نقشههای GA و P&ID، وزن/ابعاد و مرکز ثقل

- لیست I/O و توالی عملکرد (Control Sequence)

- گواهیهای AHRI/Eurovent و انطباق استاندارد

- برنامه کمیشنینگ و چکلیست SAT

- برنامه PM و لیست قطعات یدکی سال اول

سوالات متداول (FAQ)

1) چیلر تراکمی بهتر است یا جذبی؟

برای بیشتر پروژههای صنعتی/تجاری با برق در دسترس و محدودیت فضا، تراکمی بهدلیل راندمان بالاتر، کنترل دقیقتر و سادگی نگهداری اولویت دارد. جذبی زمانی مقرونبهصرفه است که حرارت اتلافی ارزان/رایگان (مانند بخار یا آبداغ بازیافتی) در دسترس و محدودیت الکتریک وجود داشته باشد.

2) آبخنک یا هواخنک را چگونه انتخاب کنیم؟

- کمبود آب، سرعت نصب، پشتبام باز → هواخنک.

- ظرفیت بالا، دمای کندانس پایینتر، هزینه انرژی کمتر در درازمدت → آبخنک (با درنظرگرفتن هزینه آب/مواد شیمیایی و نگهداری برج).

3) تخمین سریع ظرفیت بر اساس دبی و ΔT چگونه است؟

از رابطه TR = (ṁ × 4.186 × ΔT) / 3.517 استفاده کنید (ṁ بر حسب kg/s، ΔT بر حسب K). برای چرخههای تهویه، معمولاً ΔT=5–6 K و برای فرایندهای صنعتی میتواند 6–8 K در نظر گرفته شود.

4) COP، EER، IPLV/IEER چه تفاوتی دارند؟

- COP/EER: کارایی در نقطه آزمون مشخص.

- IPLV/IEER: کارایی میانگین وزنی در بارهای جزئی؛ شاخص عملیتر برای مصرف سالانه. رِنجهای معمول: هواخنک اسکرو COP≈2.8–3.4، آبخنک سانتریفیوژ COP≈5.5–7.0 (به طراحی و شرایط آزمون وابسته است).

5) چه زمانی افزونگی N+1 لازم است؟

در فرایندهای حساس (پتروشیمی، دارو، دیتاسنتر، تولید مداوم) یا زمانیکه توقف تولید هزینه بالایی دارد، N+1 یا چندچیلری Stage‑شده توصیه میشود.

6) آیا VPF همیشه بهتر از Primary–Secondary است؟

در بیشتر پروژهها بله؛ بهشرط رعایت حداقل دبی اواپراتور، نصب سنسور ΔP در دورترین شاخه، و منطق بایپس کمبار. اگر شبکه پیچیده و تغییرات لحظهای شدید است یا اپراتوری محدود دارید، P–S ممکن است پایدارتر باشد.

7) کدام مبردها آیندهدارترند؟

گزینههای کم‑GWP مانند R1234ze (A2L)، R513A (A1) و در برخی ظرفیتها R32 (A2L). در فضاهای بسته، الزامات ایمنی A2L (آشکارساز نشت، تهویه، حدود شارژ) را حتماً لحاظ کنید.

8) آب برج و مواد شیمیایی چه اثری بر LCC دارند؟

در سامانههای آبخنک، علاوه بر صرفهجویی برق، باید هزینه آب، بلودان، مواد شیمیایی و سرویس لولهها را در LCC افزود. در اقلیمهای خشک یا تعرفه آب بالا، مزیت انرژی ممکن است با هزینه آب خنثی شود—تحلیل سناریویی ضروری است.

9) برنامه نگهداری پیشنهادی چیست؟

- روزانه/هفتگی: ثبت دما/فشار/جریان، بررسی آلارمها، سوپرهیت/سابکول.

- ماهانه: تمیزی کویل/فیلتر، آنالیز ارتعاش، تست نشتی، کنترل کیفیت آب برج.

- فصلی/سالانه: رسوبزدایی پوستهولوله، آنالیز روغن، کالیبراسیون حسگرها، بازبینی منطق کنترلی.

10) کاهش صدا در سایتهای شهری چگونه انجام میشود؟

انتخاب فنهای Low‑Noise/VFD، دیوار صوتی با حفظ مسیر مکش/دهش، فاصله جانمایی از لبهها، Inertia Base و ایزولاسیون لرزشی، و زمانبندی بار در ساعات غیر اوج.

بدون دیدگاه