طراحی و ساخت اتاق تمیز

مقدمه

اتاق تمیز تنها یک فضای کنترلشده از نظر آلودگی نیست، بلکه یک پروژه مهندسی چندبُعدی است که موفقیت آن به هماهنگی دقیق میان کارفرما، مهندس مشاور و مجری پروژه وابسته است. در بسیاری از پروژهها، چالش اصلی نه در شناخت استانداردها، بلکه در ترجمه صحیح نیاز فرآیند به طراحی قابل اجرا و سپس ساخت بدون تغییرات پرهزینه شکل میگیرد.

این راهنمای جامع با هدف پاسخگویی به همین نیاز تدوین شده است؛ یعنی ارائه یک تصویر شفاف از مسیر طراحی و ساخت اتاق تمیز از نگاه مشاور، پیمانکار و کارفرما. در این صفحه تلاش کردهایم بهجای ارائه توضیحات صرفاً تئوریک، مراحل پروژه را بهصورت عملی، تصمیممحور و مبتنی بر تجربه اجرا تشریح کنیم تا کارفرما بداند در هر مرحله چه تصمیمی باید بگیرد، چه خروجیای دریافت میکند و چه ریسکهایی باید مدیریت شوند.

اگر در مرحله تعریف پروژه اتاق تمیز هستید، قصد توسعه یا نوسازی خط تولید دارید، یا میخواهید قبل از ورود به فاز اجرا، هزینهها و الزامات واقعی پروژه را بشناسید، این راهنما به شما کمک میکند با دید مهندسی و اجرایی، مسیر پروژه را از ابتدا درست انتخاب کنید و از دوبارهکاری، افزایش هزینه و تأخیر در بهرهبرداری جلوگیری نمایید.

“اگر با مفاهیم پایه اتاق تمیز آشنایی ندارید، پیشنهاد میشود مطالعه این مقاله را از بخشهای ابتدایی شامل «اهمیت طراحی اتاق تمیز»، «طبقهبندی اتاق تمیز»، «تجهیزات اصلی»، «کنترل جریان هوا» و «فیلتراسیون» آغاز کنید تا با الزامات فنی و اصول طراحی بهصورت ساختاریافته آشنا شوید.”

“در صورتی که پیشزمینه مناسبی از مفاهیم اتاق تمیز دارید و بهدنبال درک مسیر اجرایی پروژه هستید، میتوانید مطالعه را مستقیماً از بخش «مراحل طراحی و ساخت اتاق تمیز از دید مهندس مشاور» و «مراحل اجرا از دید مجری پروژه» ادامه دهید.”

طراحی معماری اتاق تمیز از کجا شروع میشود؟

اهمیت طراحی اتاق تمیز در صنایع دارویی و حساس

در صنعت داروسازی و سایر صنایع حساس، طراحی اتاق تمیز تنها یک الزام فنی نیست، بلکه بخشی جداییناپذیر از تضمین کیفیت محصول و ایمنی مصرفکننده محسوب میشود. اتاق تمیز بهگونهای طراحی میشود که پارامترهایی مانند ذرات معلق، جریان هوا، اختلاف فشار، دما و رطوبت بهصورت دقیق کنترل شوند تا از آلودگی متقاطع و کاهش کیفیت محصول جلوگیری گردد. طراحی اصولی این فضاها مطابق الزامات GMP و استانداردهای بینالمللی، نقش کلیدی در اخذ مجوزهای قانونی، کاهش ریسک مردودی محصولات و جلوگیری از هزینههای اصلاحی در مراحل بهرهبرداری دارد. به همین دلیل، در پروژههای دارویی، تصمیمگیری صحیح در مرحله طراحی اتاق تمیز، تأثیر مستقیمی بر موفقیت فنی، اقتصادی و نظارتی کل پروژه خواهد داشت.

طبقهبندی اتاق تمیز (ISO / GMP)

طبقهبندی اتاق تمیز با هدف کنترل میزان آلودگی، ذرات معلق و شرایط محیطی انجام میشود و یکی از پایهایترین تصمیمها در طراحی و اجرای کلینروم به شمار میرود. این طبقهبندی معمولاً بر اساس استاندارد بینالمللی ISO 14644 و الزامات GMP انجام میشود و مستقیماً بر نوع طراحی معماری، تجهیزات، سیستم تهویه و هزینه اجرای پروژه اثر میگذارد.

در استاندارد ISO، اتاقهای تمیز بر اساس حداکثر تعداد ذرات معلق در هر مترمکعب هوا به کلاسهایی مانند ISO 5، ISO 7 و ISO 8 تقسیم میشوند. هرچه عدد کلاس کوچکتر باشد، سطح تمیزی بالاتر بوده و کنترل شرایط محیطی سختگیرانهتر خواهد بود. در الزامات GMP نیز فضاهای تولیدی معمولاً در کلاسهای A، B، C و D تعریف میشوند که انتخاب آنها وابسته به حساسیت فرآیند و نوع محصول است.

انتخاب نادرست کلاس اتاق تمیز میتواند منجر به افزایش غیرضروری هزینههای ساخت و بهرهبرداری یا عدم انطباق با الزامات قانونی و کیفی شود. به همین دلیل، تعیین طبقهبندی مناسب باید همزمان با طراحی فرآیند، معماری و تاسیسات انجام شود تا اتاق تمیز بهصورت بهینه، قابل اجرا و قابل تأیید طراحی گردد.

تجهیزات و اجزای اصلی اتاق تمیز

تجهیزات اتاق تمیز نقش تعیینکنندهای در حفظ شرایط کنترلشده محیط، کیفیت محصول و انطباق با الزامات استانداردهای ISO و GMP دارند. این تجهیزات شامل هواسازهای هایژنیک با فیلتراسیون چندمرحلهای، فیلترهای HEPA و ULPA، سیستمهای کنترل فشار مثبت و منفی، پنلها و سازههای تخصصی کلینروم، سیستمهای پایش ذرات، دما و رطوبت و همچنین تجهیزات کنترلی و اتوماسیون میشوند. انتخاب و ترکیب صحیح این تجهیزات مستقیماً بر پایداری شرایط تمیزی، مصرف انرژی و قابلیت بهرهبرداری بلندمدت اتاق تمیز اثرگذار است.

در طراحی تجهیزات اتاق تمیز باید علاوه بر سطح تمیزی موردنیاز، به الزامات فرآیند تولید، سهولت نگهداری و دسترسی برای سرویسهای دورهای نیز توجه شود. هواساز مناسب باید توان تأمین دبی هوای کافی، حفظ اختلاف فشار پایدار و فیلتراسیون مؤثر ذرات را داشته باشد و فیلترها باید متناسب با کلاس اتاق تمیز و حساسیت فرآیند انتخاب شوند. هماهنگی دقیق بین تجهیزات، طراحی معماری و تاسیسات مکانیکی، عامل اصلی در اجرای موفق و قابل تأیید پروژههای صنعتی اتاق تمیز محسوب میشود.

اهمیت کنترل و صحتسنجی جریان هوا در اتاق تمیز

کنترل صحیح جریان هوا در اتاق تمیز یکی از عوامل کلیدی در دستیابی به عملکرد پایدار و انطباق با استانداردهای ISO 14644 و الزامات GMP است. نحوه توزیع هوا، جهت جریان، اختلاف فشار بین فضاها و نرخ تعویض هوا مستقیماً بر میزان ذرات معلق، ریسک آلودگی متقاطع و قابلیت تأیید اتاق تمیز در مراحل تست و اعتبارسنجی تأثیر میگذارد. طراحی نادرست جریان هوا میتواند حتی با وجود تجهیزات مناسب، منجر به عدم قبولی تستها و افزایش هزینههای اصلاحی در بهرهبرداری شود.

کنترل اصولی جریان هوا در اتاق تمیز باید اهداف زیر را پوشش دهد:

- هدایت جریان هوای تمیز از نواحی با حساسیت بالاتر به نواحی پشتیبان

- ایجاد و حفظ اختلاف فشار پایدار بین فضاهای تمیز و غیرتمیز

- کاهش ریسک آلودگی متقاطع بین فرآیندها و فضاها

- توزیع یکنواخت هوا و جلوگیری از نواحی مرده یا آشفتگی جریان

- تأمین نرخ تعویض هوای متناسب با کلاس تمیزی فضا

به همین دلیل، در طراحی اتاق تمیز باید کنترل جریان هوا بر پایه محاسبات مهندسی، جانمایی صحیح دریچههای دمش و برگشت، انتخاب مناسب هواساز و اجرای تستهای بالانس و تنظیم فشار انجام شود. اطمینان از صحت عملکرد جریان هوا، علاوه بر تضمین کیفیت محیط تولید، به کاهش ریسکهای عملیاتی، بهبود بهرهوری انرژی و پایداری عملکرد اتاق تمیز در بلندمدت کمک میکند.

نقش و الزامات فیلتراسیون در اتاق تمیز

سیستم فیلتراسیون یکی از حیاتیترین اجزای اتاق تمیز است و وظیفه اصلی آن حذف ذرات معلق، کنترل کیفیت هوا و تضمین انطباق با الزامات استانداردهای ISO 14644 و GMP میباشد. در اتاقهای تمیز صنعتی، فیلتراسیون معمولاً بهصورت چندمرحلهای و با استفاده از فیلترهای HEPA و ULPA انجام میشود تا ذرات با اندازههای بسیار ریز پیش از ورود به فضای حساس حذف شوند. انتخاب صحیح نوع فیلتر و سطح فیلتراسیون، مستقیماً بر کلاس تمیزی فضا، پایداری شرایط محیطی و قابلیت تأیید اتاق تمیز در مراحل تست و اعتبارسنجی اثرگذار است.

در طراحی سیستم فیلتراسیون اتاق تمیز، موارد زیر باید بهصورت همزمان در نظر گرفته شوند:

- انتخاب نوع فیلتر (HEPA یا ULPA) متناسب با کلاس تمیزی و حساسیت فرآیند

- جانمایی صحیح فیلترها در هواساز یا سقف اتاق تمیز برای توزیع یکنواخت هوا

- کنترل افت فشار فیلترها و تأثیر آن بر مصرف انرژی و عملکرد هواساز

- هماهنگی کامل فیلتراسیون با جریان هوا و سیستم کنترل فشار

- پیشبینی دسترسی مناسب برای تعویض، تست و نگهداری فیلترها

طراحی نادرست فیلتراسیون میتواند منجر به افزایش هزینههای بهرهبرداری، عدم قبولی تستهای عملکردی و کاهش عمر مفید تجهیزات شود. به همین دلیل، فیلتراسیون اتاق تمیز باید بهعنوان بخشی از یک سیستم یکپارچه تهویه و کنترل محیطی طراحی شود تا عملکرد پایدار، اقتصادی و قابل تأیید در بلندمدت تضمین گردد

قبل از تعریف پروژه اتاق تمیز، این ۱۲ نکته را بدانید

مراحل طراحی و ساخت اتاق تمیز با رویکرد یکپارچه (کارفرما–مشاور–پیمانکار)

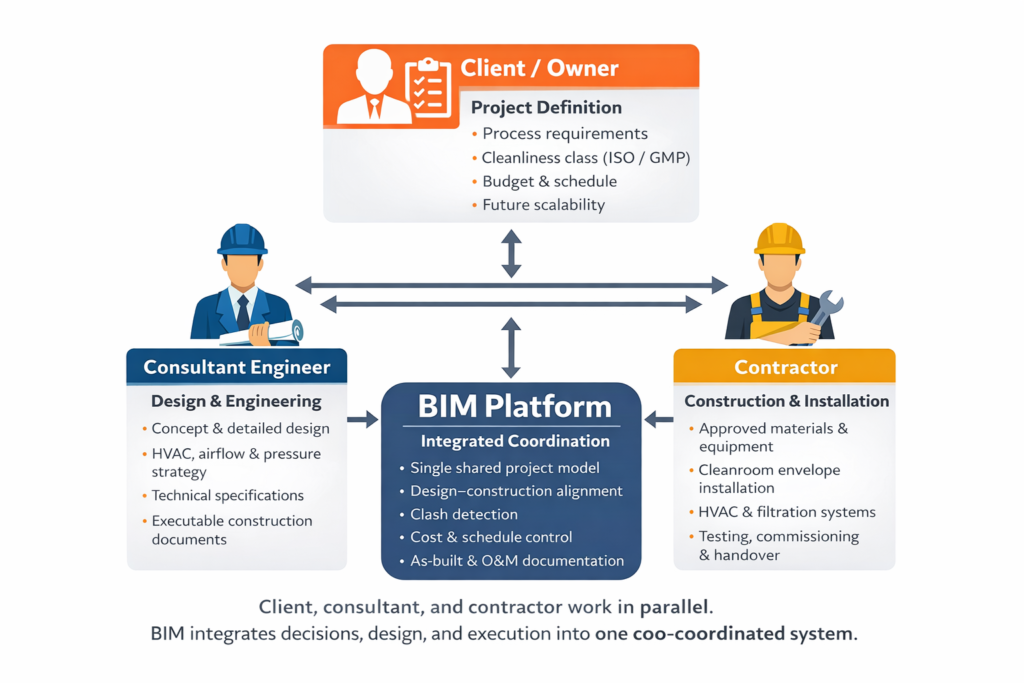

طراحی و ساخت اتاق تمیز یک فرآیند خطی و تکنقشی نیست، بلکه یک سیستم یکپارچه تصمیمسازی و اجرا است که در آن سه بازیگر اصلی یعنی کارفرما، مهندس مشاور و پیمانکار اجرایی باید بهصورت موازی، هماهنگ و مبتنی بر تبادل اطلاعات صحیح عمل کنند. ضعف یا ابهام در تصمیمگیری هر یک از این نقشها، میتواند بهصورت مستقیم یا غیرمستقیم بر کیفیت طراحی، هزینه اجرا، زمانبندی پروژه و حتی قابلیت تأیید نهایی اتاق تمیز اثرگذار باشد.

در این بخش، مراحل طراحی و ساخت اتاق تمیز نه بهصورت فهرستهای جداگانه، بلکه با رویکرد نقشمحور و سیستماتیک تشریح شدهاند تا مشخص شود هر تیم در چه زمانی چه تصمیمهایی باید بگیرد و خروجی هر مرحله چگونه بر سایر بخشها اثر میگذارد.

نقش کارفرما و تعریف صحیح پروژه اتاق تمیز

موفقیت پروژه اتاق تمیز از مرحله تعریف پروژه آغاز میشود؛ جایی که کارفرما باید چارچوبهای اصلی تصمیمگیری را بهصورت شفاف مشخص کند. در این مرحله، کارفرما صرفاً سفارشدهنده نیست، بلکه نقش کلیدی در شکلگیری مسیر طراحی و اجرا دارد.

تصمیمهای کلیدی کارفرما در ابتدای پروژه شامل موارد زیر است:

- تعیین هدف پروژه (راهاندازی خط جدید، توسعه، نوسازی یا اصلاح خط موجود)

- تعیین نوع فرآیند تولید و سطح حساسیت محصول

- مشخصکردن سطح تمیزی مورد نیاز (ISO / GMP) بر اساس فرآیند

- تعیین محدودیتهای زمانی، بودجهای و توسعهپذیری آینده

- انتخاب رویکرد پروژه (طراحی–اجرا جداگانه یا یکپارچه)

این تصمیمها ورودی اصلی مهندس مشاور برای شروع طراحی محسوب میشوند و هرگونه ابهام یا تغییر دیرهنگام در آنها، میتواند منجر به بازطراحی، افزایش هزینه و تأخیر در بهرهبرداری شود.

نقش مهندس مشاور و پیمانکار در طراحی و اجرای هماهنگ

پس از تعریف چارچوب پروژه توسط کارفرما، مهندس مشاور و پیمانکار اجرایی بهصورت موازی وارد فرآیند میشوند. نقش مهندس مشاور، تبدیل نیازها و اهداف پروژه به یک طراحی قابل اجرا، قابل کنترل و قابل استناد است و نقش پیمانکار، اجرای دقیق این طراحی با حفظ کیفیت، زمان و هزینه تعیینشده میباشد.

در این مرحله، هماهنگی بین طراحی مفهومی، طراحی تفصیلی، انتخاب مصالح و تجهیزات، برنامهریزی زمانبندی و روشهای اجرا اهمیت حیاتی دارد. طراحیای که بدون درنظرگرفتن محدودیتهای اجرایی، شرایط سایت یا توالی ساخت انجام شود، حتی اگر از نظر فنی صحیح باشد، در مرحله اجرا با چالشهای جدی مواجه خواهد شد.

مسئولیتهای کلیدی مهندس مشاور در این مرحله

- تبدیل نیازهای کارفرما به طراحی مفهومی و تفصیلی قابل اجرا

- تدوین استراتژی HVAC، جریان هوا، فشار و فیلتراسیون

- تهیه نقشههای فاز یک و فاز دو (معماری، مکانیک، برق)

- تعریف مشخصات فنی (Specifications) و الزامات کیفی اجرا

- هماهنگی مستمر با پیمانکار برای تطبیق طراحی با واقعیتهای اجرایی

مسئولیتهای کلیدی پیمانکار اجرایی

- بررسی نقشهها و شناسایی ریسکهای اجرایی پیش از شروع ساخت

- پیشنهاد روشهای اجرایی بهینه و قابل اجرا

- برنامهریزی تأمین مصالح و تجهیزات مطابق مشخصات فنی

- اجرای بدنه، تأسیسات و تجهیزات مطابق نقشهها و استانداردها

- هماهنگی با مشاور برای اعمال اصلاحات کنترلشده در حین اجرا

مدارک و خروجیهای تحویلدادنی این مرحله

- نقشههای طراحی مفهومی و تفصیلی تأییدشده

- مشخصات فنی تجهیزات، مصالح و سیستمها

- برنامه زمانبندی اجرایی (Time Schedule)

- برآورد هزینه و BOQ اولیه و نهایی

- دستورالعملهای اجرایی و کنترل کیفیت

- صورتجلسات هماهنگی بین مشاور و پیمانکار

به همین دلیل، تعامل مستمر بین مشاور و مجری، بررسی همزمان نقشهها، روشهای اجرا، جانمایی تجهیزات و مسیرهای تأسیساتی، نقش تعیینکنندهای در کاهش خطاها، دوبارهکاری، اختلافات قراردادی و افزایش قابلیت کنترل پروژه برای کارفرما دارد. طراحیای که بدون درنظرگرفتن محدودیتهای اجرایی یا شرایط سایت انجام شود، حتی اگر از نظر فنی صحیح باشد، در مرحله اجرا با چالشهای جدی مواجه خواهد شد.

به همین دلیل، تعامل مستمر بین مشاور و مجری، بررسی همزمان نقشهها، روشهای اجرا، جانمایی تجهیزات و مسیرهای تأسیساتی، نقش تعیینکنندهای در کاهش خطاها، دوبارهکاری و اختلافات اجرایی دارد.

نقش BIM در یکپارچهسازی تیمها و مراحل پروژه

مدلسازی اطلاعات ساختمان (BIM) بهعنوان یک ابزار کلیدی، امکان تجمیع تصمیمها، طراحیها و فرآیندهای اجرایی را در یک بستر واحد فراهم میکند. استفاده از BIM در پروژههای اتاق تمیز، صرفاً به معنای مدلسازی سهبعدی نیست، بلکه یک سیستم مدیریتی برای هماهنگی کارفرما، مشاور و پیمانکار محسوب میشود.

نقش BIM در هماهنگی فرآیند طراحی و ساخت

- ایجاد یک مدل واحد و هماهنگ بین معماری، سازه، تأسیسات مکانیکی و الکتریکی

- شناسایی تداخلات طراحی (Clash Detection) پیش از ورود به مرحله اجرا

- یکپارچهسازی تصمیمهای کارفرما با طراحی مشاور و اجرای پیمانکار

- امکان ارزیابی تغییرات طراحی از نظر هزینه و زمان پیش از اجرا

- افزایش شفافیت و قابلیت کنترل پروژه برای کارفرما

مدارک و خروجیهای مبتنی بر BIM (تحویلدادنی به کارفرما)

- مدل سهبعدی هماهنگ (Federated BIM Model)

- گزارش تداخلات و اصلاحات طراحی (Clash Report)

- نقشههای اجرایی استخراجشده از مدل (Shop Drawings)

- مدل As-Built نهایی مطابق اجرا

- بانک اطلاعات تجهیزات و تأسیسات (Asset Information Model)

- مستندات بهرهبرداری و نگهداری (O&M Documentation)

با بهرهگیری از BIM، فرآیند طراحی و ساخت اتاق تمیز از یک مسیر پراکنده و وابسته به تجربههای فردی، به یک سیستم حرفهای، قابل ردیابی و قابل مدیریت تبدیل میشود که ریسکهای اجرایی را به حداقل میرساند و خروجی پروژه را قابل دفاع، قابل تأیید و قابل بهرهبرداری در بلندمدت میسازد.

نتیجهگیری

پروژههای طراحی و ساخت اتاق تمیز نیازمند هماهنگی و نظارت دقیق در تمامی مراحل هستند. از انتخاب مشاور و پیمانکار تا نظارت کارفرما بر کیفیت و هزینهها، هر مرحله تأثیر زیادی بر نتیجه نهایی دارد. استفاده از فناوریهای مدرن مانند BIM نیز باعث بهبود عملکرد پروژهها و کاهش خطاهای احتمالی میشود.

بدون دیدگاه